工件从定位到夹紧的整个过程秘为工件的装夹。用于装夹工件的工艺装备就是机床夹具。数控机床夹具一般由定位装置、夹紧装置、夹具体及其他必要的分度、连接装置等组成。典型的夹紧机构有斜楔夹紧机构、螺旋夹紧机构、偏心夹紧机构等。

夹具的作用是提高生产率、减轻劳动强度、扩大机床工艺范围等。从专业化程度可以分为:

1)通用夹具如三爪卡盘、平口钳、V形块、分度头和转台等,通常作为机床附件,主要用于单件小批量生产。

2)专用夹具

根据零件工艺过程中某工序的要求专门设计的夹具,用于固定产品的成批和大量生产中。

3)组合夹具

组合夹具由一套结构已经标准化、尺寸已经规格化的标准元件构成。标准元件有不同的形状、尺寸和规格,应用时可以按工件的加工需要组成各种功能的夹具。组合夹具的主要特点是元件可以长期重复使用,结构灵活多样。

组合夹具适用于中小批量、单件(如新产品试制等)或加工精度要求不十分严格的零件。但是,由于组合夹具是由各种通用标准元件组合而成的,各元件间相互配合的环节较多,夹具精度、刚性仍比不上专用夹具。

组合夹具有孔系组合夹具和槽系组合夹具。如图1 所示为孔系组合夹具,图2 所示为一个槽系组合夹具的例子。

4)气动和液压夹具

气动和液压夹具适 合生产批量较大,采用其他夹具又特别费工、费力的场合,能减轻工人劳动强度和提高生产率,但其结构较复杂,造价往往很高,而且制造周期较长。

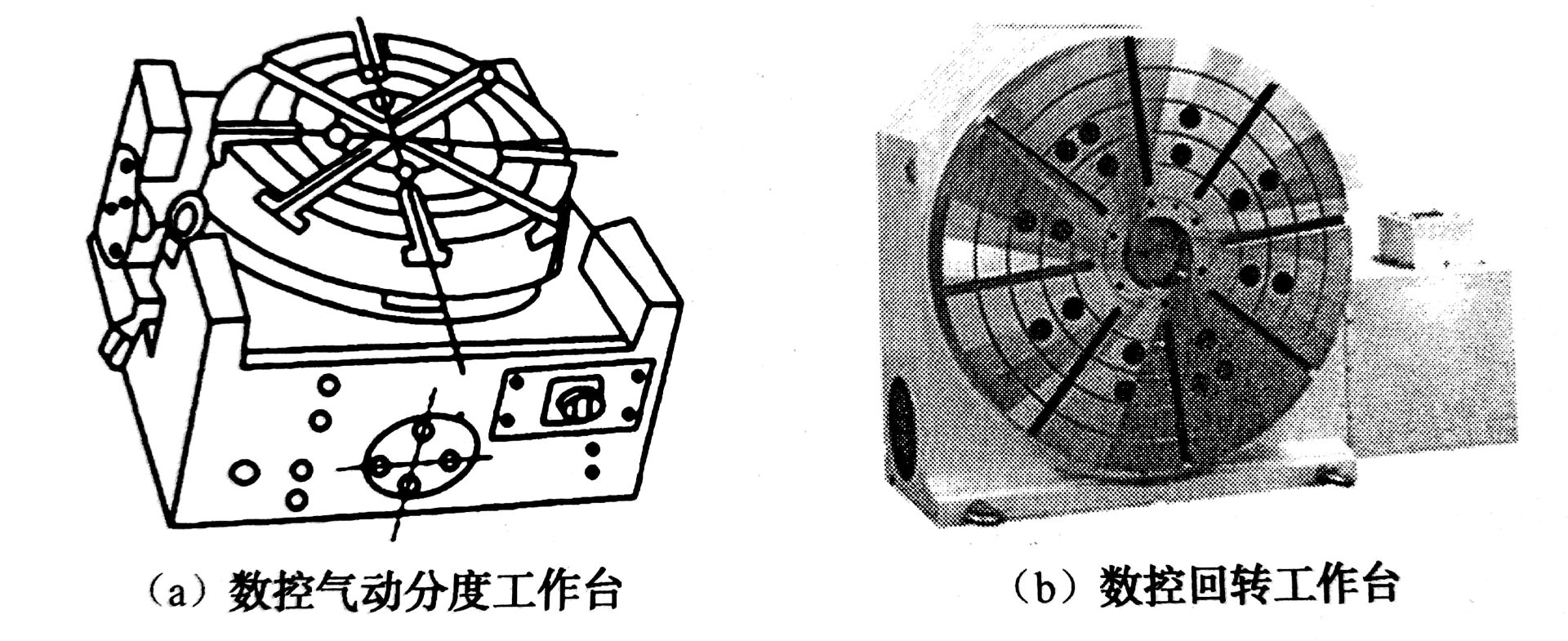

5)回转工作台

为了扩大数控铣床和加工中心的工艺范围,数控铣床除了沿X轴、Y轴、Z轴三个坐标轴做直线进给外,往往还需要有绕Y轴或z轴的圆周进给运动。数控铣床上被加工零件的加工转动一般由回转工作台来实现。

数控铣床中常用的回转工作台有分度工作台和数控回转工作台。

(1)分度工作台。分度工作台只能完成分度运动,即回转工作台回转时不能刃削加上。它是按照数控系统的指令,在需要分度时将工作台连同工件回转-定的角度,如下图(a)所示。分度时也可以采用手动分度。分度工作台一般只能回转规定的角度(如90”、60和45°等)。

(2)数控回转工作台。如下图(b)所示为数控回转工作台,其外观与分度工作台相似,但内部结构和功用却大不相同。数控回转工作台可以实现连续分度,并且在回转过程中进行切削加工。数控回转工作台的主要作用是根据数控装置发出的指令脉冲信号,完成圆周进给运动,进行各种圆弧加工或曲面加工,也可以进行分度工作。

回转工作台

数控回转工作台可以使数控铣床和加工中心增加一个或两个回转坐标,通过数控系统实现四坐标或五坐标联动,有效地扩大工艺范围,加工更为复杂的工件。数控卧式铣床一般采用方形回转工作台,实现B坐标运动。数控立式铣床一般采用圆形回转工作台,安装在机床工作台上,可以实现A、B或C坐标运动。

6)成组夹具

成组夹具是随成组加工工艺的发展而出现的。使用成组夹具的基础是对零件的分类(即编码系统中的零件族)。通过工艺分析,把形状相似、尺寸相近的各种零件进行分组,编制成组工艺,然后把定位、夹紧和加工方法相同或相似的零件集中起来,统筹考虑夹具的设计方案,对结构外形相似的零件采用成组夹具,可以减少夹具数量,提高经济效益。

7)真空夹具

真空夹具适用于有较大定位平面或具有较大可密封面积且不能实施机械夹紧的被加工零件。有的数控铣床(如壁板铣床)自身带有通用真空平台,在安装工件时,对形状规则的矩形毛坯,可直接用特制的橡胶条(有定尺寸要求的空心或实心圆形截面)嵌入夹具的密封槽内,再将毛坯放上,开动真空泵,即可将毛坯夹紧。对形状不规则的毛坯,可以采用特制的过渡真空平台,将其叠加在通用真空平台上使用。

单件小批量生产时,应尽量采用组合夹具、可调夹具及通用夹具,以缩短生产准备时间,提高生产效率:成批生产时,考虑采用专用夹具,但要力求结构简单,工件的装卸要迅速、方便、可靠;为适应数控加工的高效率,应尽可能使用气动、液压、电动等自动夹紧装置。

除此之外,还要保证夹具的坐标方向与机床的坐标方向-致,能协调工件和机床坐标系的尺寸关系:为确保数控加工的精度,要求夹具定位精度高。定位元件应具有较高的定位精度,定位部位应便于排屑:夹具要敞开,其定位、夹紧机构元件不能影响加工时刀具的进给(如产生碰撞等)。

除了通用三爪自定心卡盘、四爪单动卡盘和大批量生产中使用自动控制的液压、电动及气动夹具外,数控车床加工中还有多和相应的夹具,它们主要分为两人类,即用于轴类工件的夹具和用于盘类工件的夹具。

(1)用于轴类工件的夹具。数控车床加工轴类工件时,工件装夹在主轴顶尖和尾座顶尖之间,工件由主轴上的拨点或拨齿顶尖带动旋转。这类夹具在相车时可以传递足够大的转矩,以适应主轴高速旋转车削。车削空心轴时常用圆柱心轴、圆锥心轴、各种锥套轴或堵头的定位装置。

(2)用于盘类工件的夹具。这类夹具适用于无尾座的卡盘式数控车床上。用于盘类工件的夹具主要有可调卡爪式卡盘和快速可调卡盘。

1)三爪自定心卡盘

三爪自定心卡盘为数控车床随机配备的通用夹具,如图1所示,可实现自动定心,定心精度高。但三爪自定心卡盘由于夹紧力不大,一般只适用于重星较轻的工件。

2)四爪单动卡盘

四爪单动卡盘为数控车床可选配备的通用兴具,如图2所示,它为单爪单动找正,定位精度取决于找正精度,刚性好,但找正费时。

图1 三爪自定心卡盘

图2 爪单动卡盘

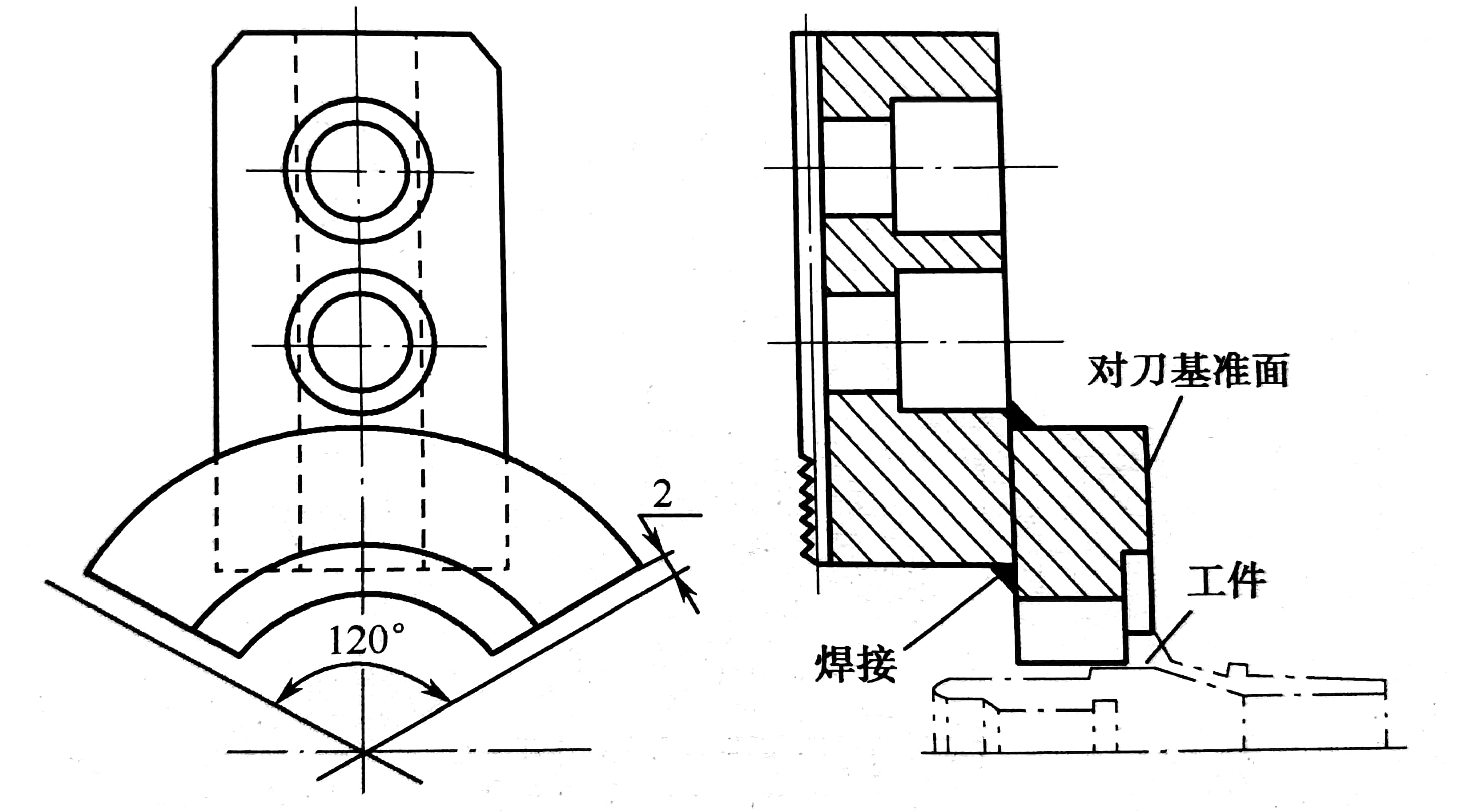

3)软爪

数控车床用软爪分为内撑和外夹两种形式,卡盘闭合时夹紧工件的软爪称为外夹式软爪,卡盘张开时撑紧工件的软爪称为内撑式软爪。如下图所示为外夹式软爪,该软爪以其底部的端齿在卡盘(通常是液压或气动卡盘)上定位,能保持较高的重复安装精度。为方便加工中的对刀和测量,可在软爪上设定基准面,这个基准面是与在数控车床上加工软爪的夹持表面和定位止口面: 起加工出来的。基准面至支承面的距离可以控制得很准确。软爪适用于壁薄易变形工件的安装定位。

外夹式软爪

4)弹簧夹套

弹簧夹套分外螺纹拉式弹簧夹套、内螺纹拉式弹簧夹套、专机设备弹簧夹套、卡盘式(推式)弹簧夹套、内外螺纹拉式弹簧夹套、四方孔弹簧夹套、六角孔弹簧夹套、盲孔弹簧夹套、异形孔弹簧夹套、台阶型弹簧夹套、内胀式弹簀夹套等。弹簧夹套的特点是精度高、夹持力矩大、稳定性强。如下图所示为卡盘式(推式)弹簧夹套。

卡盘式(推式)弹簧夹套

5)中心孔定位装夹

在加工轴类或某些要求准确定心的工件时,常在工件上专为定位加工出I艺定位面或中心孔。中心孔与顶尖配合即为锥孔与锥销配合。两个中心孔是定位基面,所体现的定位基准是由两个中心孔确定的中心线。

6)心轴装夹

轴主要用于套简类和空心盘类工件的车、铣、磨及齿轮加工,分圆柱心轴和圆锥心轴两大类。图32所示为圆柱心轴,其中下图(a)为间隙式配合心轴,装卸工件较方便,但定心精度不高。下图(b)为过盈配合心轴,由引导部分1、工作部分2和传动部分3组成,这种心轴制造简单,定心准确,不用另设夹紧装置,但装卸工件不便,易损伤工件定位孔因此,多用于定心精度要求高的精加工中。下图(c)为花键心轴,用于加工以花键孔定位的工件。圆锥心轴的定心精度高,但工件的轴向位移误差较大,适用于工件定位孔精度不低于IT7的精车和磨削加工,不能加工端面。

圆柱心轴

7)自动夹紧卡盘装夹

如下图所为自动夹紧卡岛。多由液压驱动,这种卡盘用于在车味上加工轴类零件,具有使用方便、省力且工作效率高的特点。

自动夹紧卡盘

数控铣床和加工中心常用的通用夹具有螺钉压板、平口甜、分度头和三爪卡盛等。

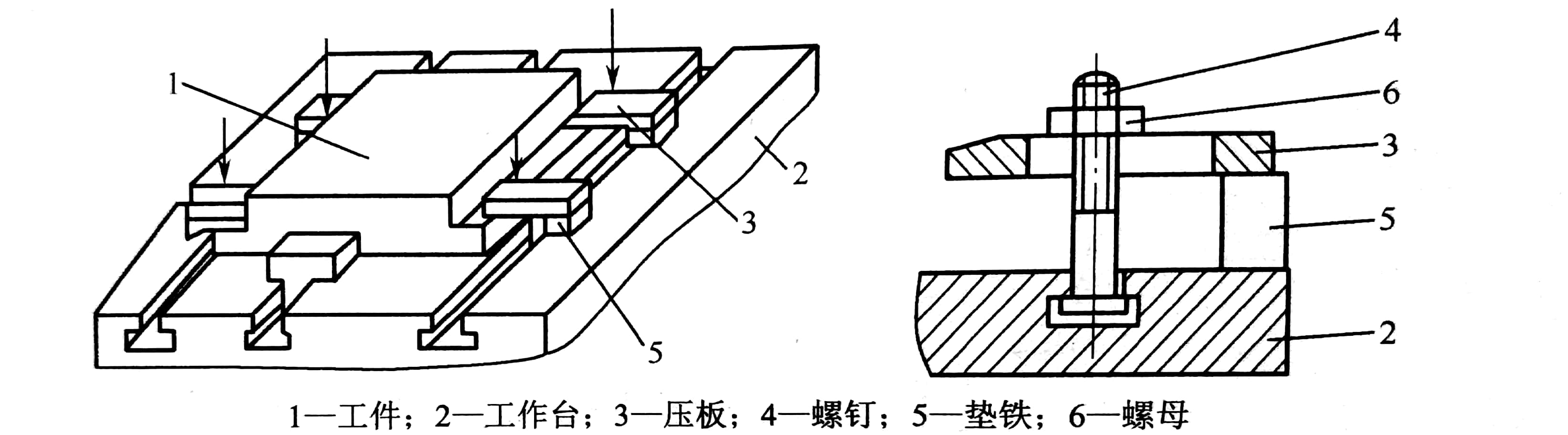

1)螺钉压板

将被加工零件直接放在工作台上(或通过垫铁放在工作台上),利用T形槽、螺栓和压板将工件固定在机床工作台上。装夹工件时,需根据工件装夹精度要求,用百分表等找正工件。

如下图所示为利用压板和螺钉装夹工件示意图。

利用压板和螺钉装夹工件示意图

2)机用平口钳

铣削形状比较规则的零件时常用平口甜装夹。当加工一般精度和夹紧力要求的零件时常用机械式平口钳,如下图(a)所示,通过丝杠螺母相对运动来带动活动钳口移动夹紧工件。当加工精度要求较高,需要较大的夹紧力时,可采用较高精度的液压式平口钳,如下图(b)所示。多个工件装在心轴2上, 心轴固定在固定钳口3上,当压力油从油路6进入油缸后,推动活塞4向右移动,活塞通过活塞杆拉动活动钳口1向右移动夹紧工件。当油路6在换向阀作用下回油时,活塞和活动钳口在弹簧的作用下左移松开工件。

机用平口钳

平口钳在数控铣床工作台上安装时,通过百分表调整固定钳口与x轴或Y轴的平行度,零件夹紧时要注意控制零件变形和活动钳口的上翘。

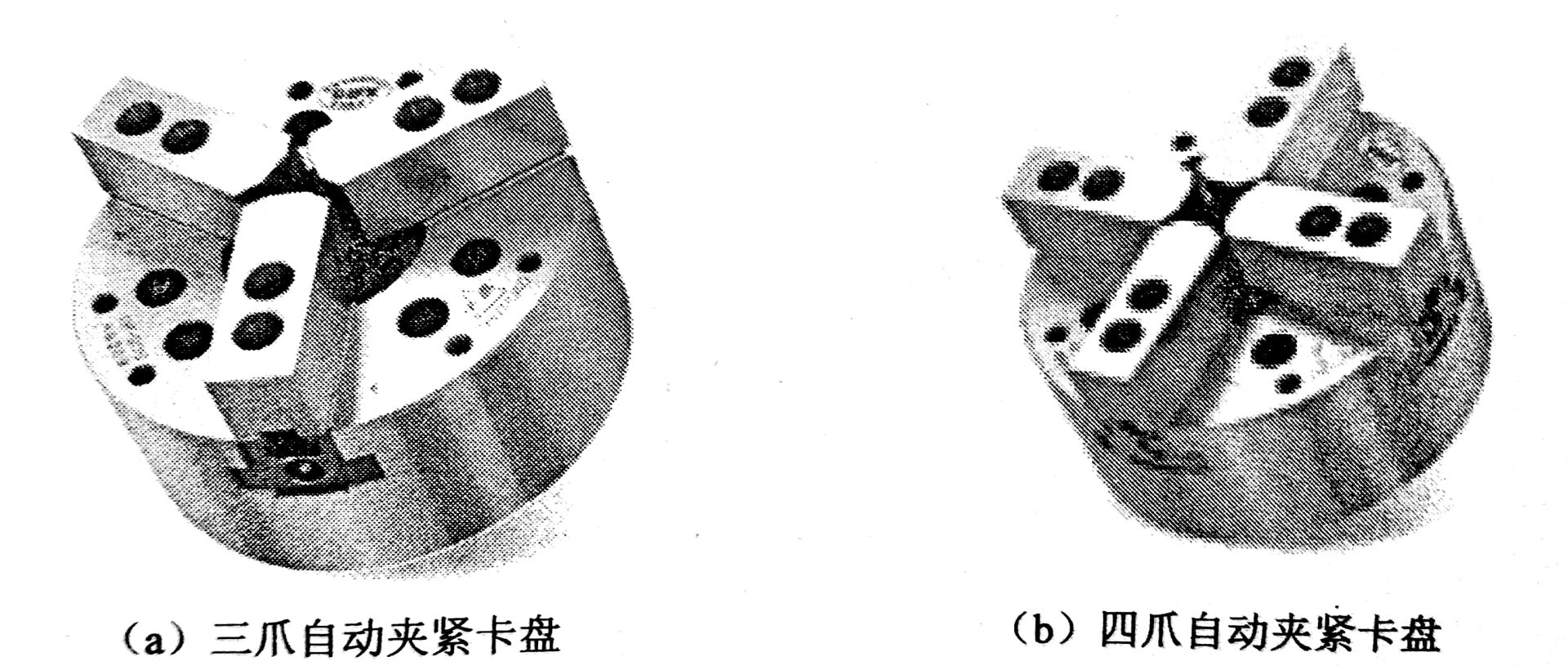

3)铣床用卡盘

如下图所示为在铣床上使用的三爪卡盘。在数控铣床上加工回转体零件时,可以采用三爪卡盘装夹零件:对于非回转零件,可采用四爪卡盘装夹。

铣床用卡盘

知识点词条:机床夹具