三角形爆纹的车削方法有低速车削和高速车削两种。

1.低速车削

低速车削时,使用高速钢螺纹车刀,并分别用粗车刀和精车刀对螺纹进行粗车和精车。低速车削螺纹的精度高、表面粗糙度值小,但效率低。低速车削螺纹时应注意根据车床和工件的刚度、螺距大小,选择不同的进刀方法,见表。

表 低速车削三角形螺纹的进刀方法

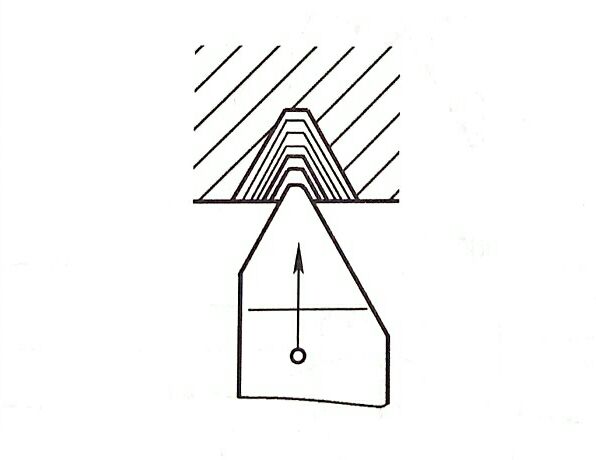

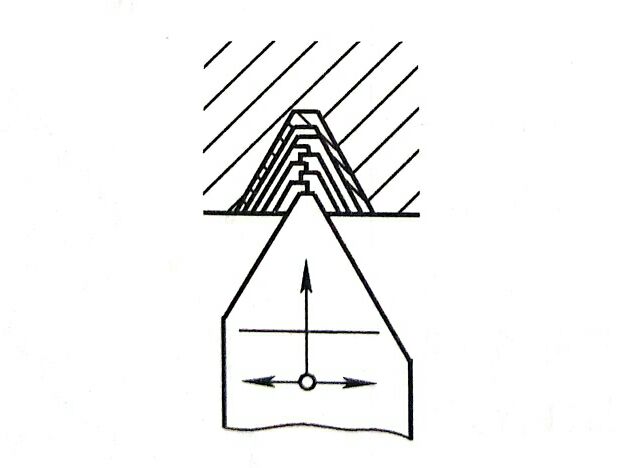

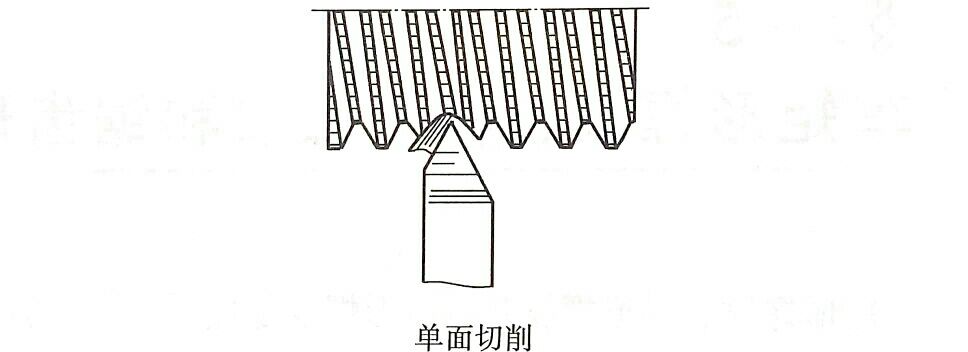

| 进刀方法 | 直进法 | 斜进法 | 左右切削法 |

|---|---|---|---|

| 图示 |

|

|

|

| 方法 | 车削时只用中滑板横向进给 | 在每次往复行程后,除中滑板横向进给外,小滑板只向一个方向作微量进给 | 除中滑板作横向进给外,同时用小滑板将车刀向左或向右作微量进给 |

| 加工性质 |

|

|

|

| 加工特点 | 容易产生扎刀现象,但是能够获得正确的牙型角 | 不易产生扎刀现象,用斜进法粗车螺纹后,必须用左右切削法精车 | 不易产生扎刀现象,但小滑板的左右移动量不宜太大 |

| 适用场合 | 车削螺距较小(P<2.5mm)的三角形螺纹 | 车削螺距较大(P>2.5mm)的螺纹 | 车削螺距较大(P>2.5mm)的螺纹 |

2.高速车削

用硬质合金车刀高速车削三角形螺纹时,切削速度可比低速车削螺纹提高15 ~20倍,而且行程次数可以减少2/3以上,如低速车削螺距P=2 mm的中碳钢材料的螺纹时,一般12个行程左右;而高速车削螺纹仅需3~4个行程即可,因此,可以大大提高生产率,在工厂中已被广泛采用。

高速车削螺纹时,为了防止切屑使牙侧起毛刺,不宜采用斜进法和左右切削法,只能用直进法车削。高速切削三角形外螺纹时,受车刀挤压后会使外螺纹大径尺寸变大。因此,车削螺纹前的外圆直径应比螺纹大径小些。当螺距为1.5-3.5 mm时,车削螺纹前的外径一般可以减小0.2~0.4 mm。

车三角形内螺纹时,因车刀切削时的挤压作用,内孔直径(螺纹小径)会缩小,在车削塑性金属时尤为明显,所以车削内螺纹前的孔径D孔应比内螺纹小径D1的基本尺寸略大些。车削普通内螺纹前的孔径可用下列近似公式计算:

车削塑性金属的内螺纹时

D孔≈D-P

车削脆性金属的内螺纹时

D孔≈D-1.05P

式中 D孔——车内螺纹前的孔径,mm;

D——内螺纹的大径,mm;

P——螺距,mm。

1.车削三角形螺纹时的切削用量

车削三角形螺纹时切削用量的推荐值见表。

表 车削三角形螺纹时的切削用量

| 工件材料 | 刀具材料 | 螺距/mm |

切削速度vc

/m.min-1

|

背吃刀量

ap/mm

|

|---|---|---|---|---|

| 45钢 | P10 | 2 | 60~90 | 余量2~3次完成 |

| 45钢 | W18Cr4V | 1.5 |

粗车:15~30 精车:5~7 |

粗车:0.15~0.30 精车:0.05~0.0.8 |

| 铸铁 | K30 | 2 |

粗车:15~30 精车:15~25 |

粗车:0.20~0.40 精车:0.05~0.10 |

2.车削三角形螺纹时切削用量的选择原则

(1)工件材料 加工塑性金属时,切削用量应相应增大;加工脆性金属时,切削用量应相应减小。

(2)加工性质粗 车螺纹时,切削用量可选得较大;精车时切削用量宜选小些。

(3)螺纹车刀的刚度车外螺纹时,切削用量可选得较大;车内螺纹时,刀柄刚度较低,切削用量宜取小些。

(4)进刀方式直进刀法车削时,切削用量可取小些;斜进刀法和左右切削法车削时,切削用量可取大些。

知识点词条:三角形螺纹的车削方法及车削用量的选择,车内螺纹前孔径的确定