1.尺寸精度

轴颈是轴类工件的主要表面,轴颈的公差等级一般为IT6 ~ IT9,特别精密的可达IT5。

2.几何精度

轴颈的形状精度一般限制在直径公差范围内。

方向、位置、跳动精度主要是指配合轴颈相对于轴承支撑轴颈的同轴度,通常用配合轴颈对支撑轴颈的径向圆跳动来表示。根据使用要求,一般精度的轴为0.01~0.03mm。此外还有内外圆的同轴度以及轴向定位端面与轴线的垂直度要求等。

3.表面粗糙度

工件不同工作部分的表面,有不同的表面粗糙度要求。如常用机床主轴支撑轴颈的表面粗糙度为Ra0.63~0.16μm,配合轴颈的表面粗糙度为Ra2.5~0.63μm。

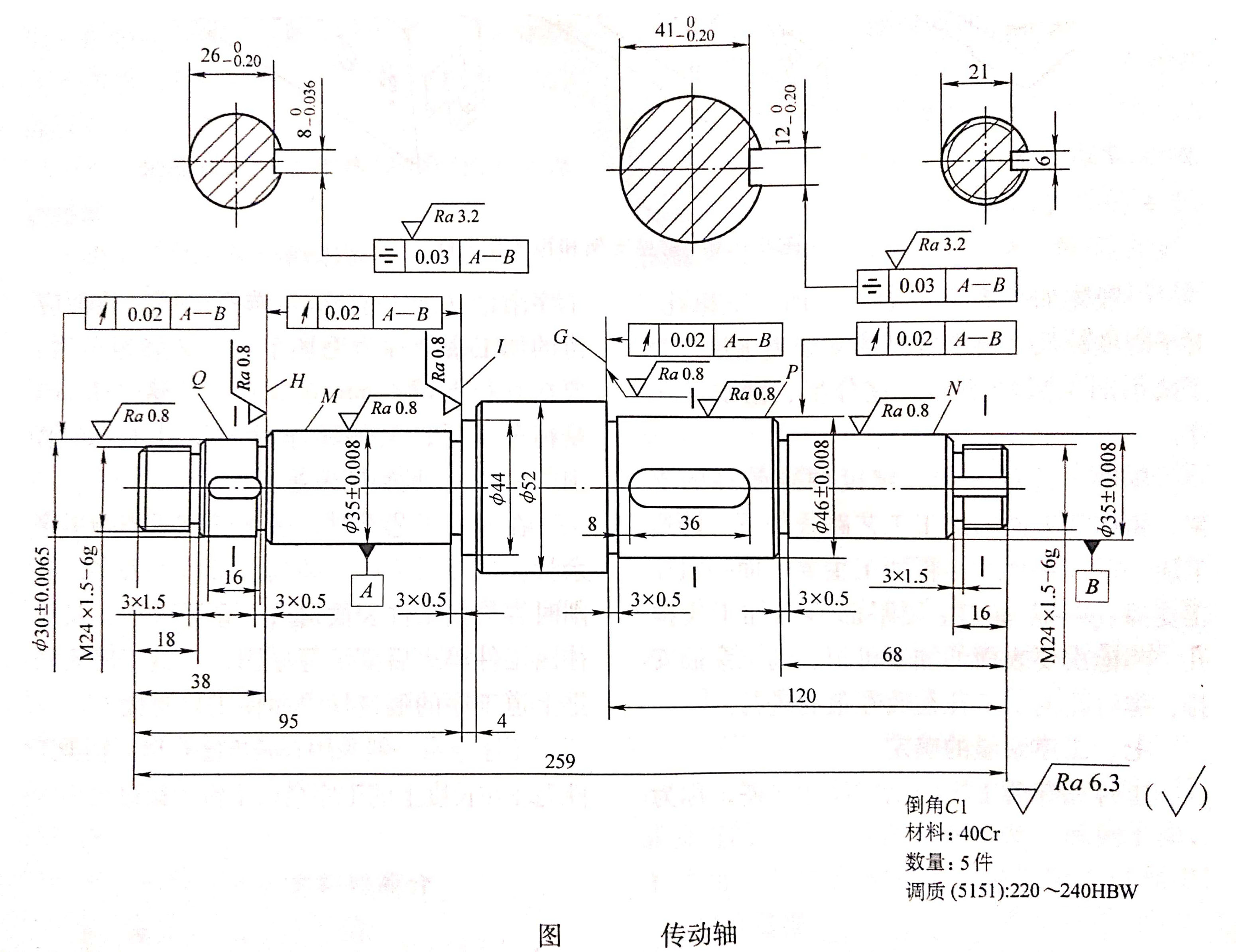

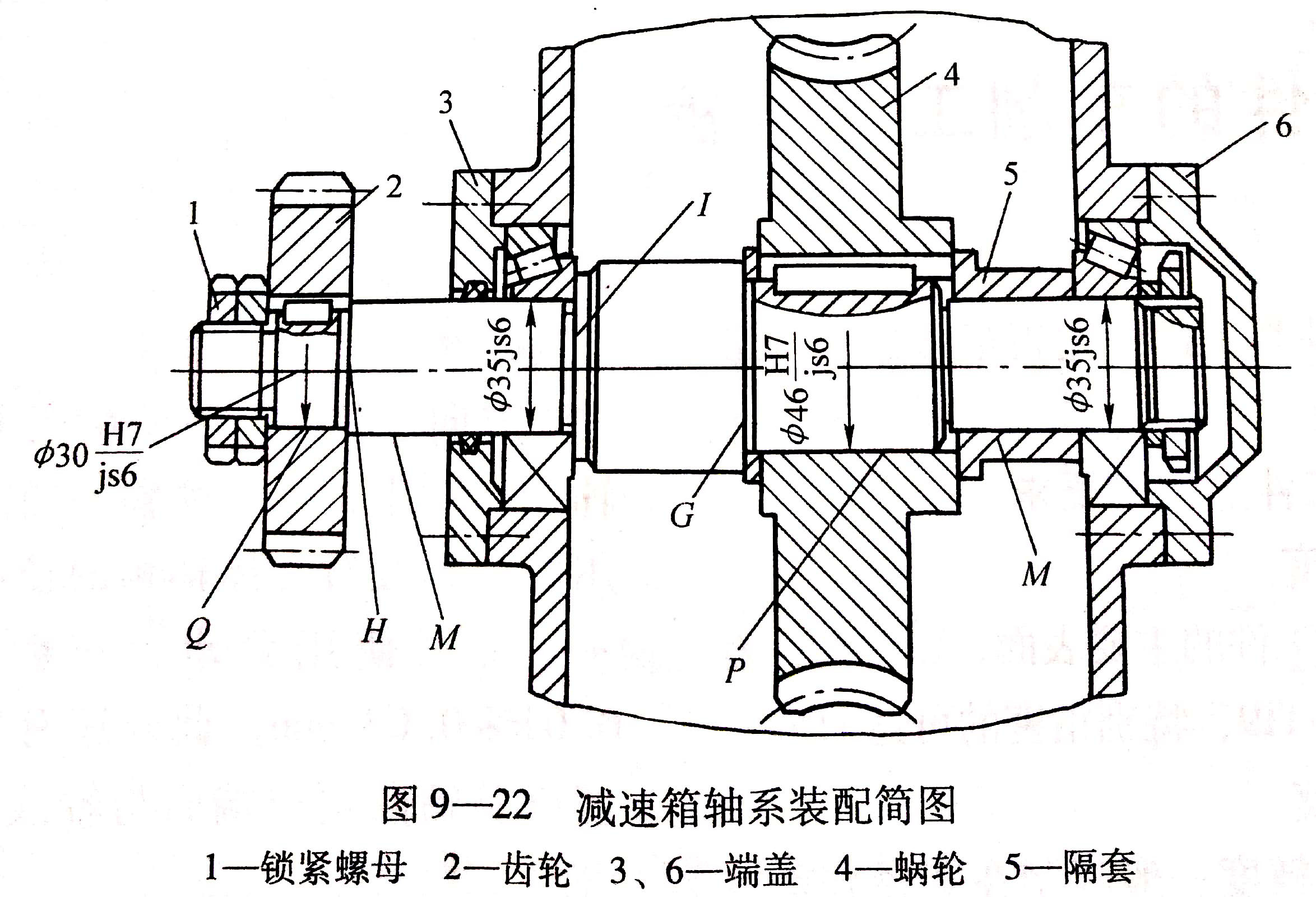

现以图示的传动轴为例,分析轴类工件的车削工艺,生产件数为5件。

表 传动轴的技术要求分析

|

工作部位 |

作用 |

技术要求 |

|

轴颈M |

安装轴承的支撑轴颈,也是该传动轴装入箱体的装配基准 |

尺寸精度高,公差等级均为IT6,表面粗糙度值为Ra0.8μm |

|

轴中间的外圆P |

外圆P装有蜗轮,运动可以由蜗杆通过蜗轮减速后输入传动轴,再通过外圆Q上的齿轮将运动输送出去 |

|

|

轴肩G、H、I |

在使用中承受轴向载荷,在加工中作为轴向定位基准 |

端面对公共轴线A——B的轴向圆跳动为0.02mm,表面粗糙度值为Ra0.8μm |

1.主要表面的加工方法

从图样上可知,该轴的大部分表面应以车削为主。表面M、N、P和Q的尺寸精度要求很高,表面粗糙度值小,所以车削后,还需要进行磨削。这些表面的加工顺序为:粗车→调质→半精车→磨削。

2.选择定位基准

由于该轴的几个主要配合表面和台阶面对基准轴线A——B均有径向圆跳动和轴向圆跳动的要求,所以应在粗车之前加工B型中心孔作径向定位基面。

3.选择毛坯类型

轴类工件的毛坯通常选用圆钢或锻件。对于直径相差较小、传递转矩不大的一般台阶轴,其毛坯多采用圆钢;而对于传递较大转矩的重要轴,无论其轴径相差多少、形状简单与否,均应选用锻件作毛坯。

传动轴,为一般用途的台阶轴,且批量仅5件,故选用圆钢坯料,材料为40Cr。

4.拟定工艺路线

拟定该轴工艺路线时,在考虑主要表面加工的同时,还要考虑次要表面的加工和热处理。要求不高的外圆表面(如Φ52mm外圆)和退刀槽、砂轮越程槽、倒角、螺纹,应在半精车时加工。键槽在半精车后再划线、铣削。调质安排在粗车和调质后,一定要研修中心孔。在磨削前,一般还应研修一次中心孔,以提高定位精度。

表 传动轴的技术要求分析

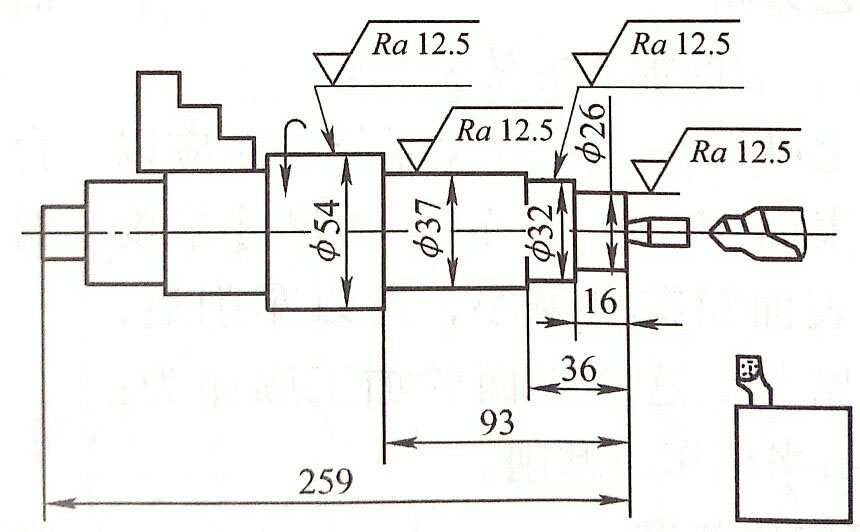

| 工序号 | 工步 | 工序内容 | 加工简图 | 设备 |

|---|---|---|---|---|

| 1 | 下料 | Φ55mm×263mm | ||

| 2 |

粗车各台阶 三爪自定心卡盘夹持棒料毛坯 |

|

CA6140 | |

| (1) | 车平右端面 | |||

| (2) | 钻中心孔 | |||

| 一夹一顶装夹 | ||||

| (3) | 粗车外圆Φ48mm×118mm | |||

| (4) | 粗车外圆Φ37mm×66mm | |||

| (5) | 粗车外圆Φ26mm×14mm | |||

| 调头夹Φ48mm外圆处 |

|

|||

| (6) | 车端面,保证总长259mm | |||

| (7) | 钻中心孔 | |||

| 一夹一顶装夹 | ||||

| (8) | 粗车外圆Φ54mm×141mm | |||

| (9) | 粗车外圆Φ37mm×93mm | |||

| (10) | 粗车外圆Φ32mm×36mm | |||

| (11) | 粗车外圆Φ26×16mm | |||

| 3 | 热 | 调质(5151)220~240HBW | ||

| 4 | 钳 | 修研两端中心孔 |

|

|

| 5 |

半精车台阶 两顶尖装夹 |

|

CA6140 | |

| (1) | 半精车外圆Φ(46.5±0.1)mm、左端距轴端120mm | |||

| (2) | 半精车外圆Φ(35.5±0.1)mm、左端距轴端68mm | |||

| (3) | 半精车外圆Φ24-0.2-0.1mm×16mm | |||

| (4) | 三出车槽 | |||

| (5) | 三处倒角C1 |

|

||

| 调头两顶尖装夹 | ||||

| (6) | 车外圆Φ52mm到尺寸 | |||

| (7) | 车外圆Φ44mm到尺寸,左端距轴端99mm | |||

| (8) | 半精车外圆Φ(35.5±0.1mm),左端距轴端95mm | |||

| (9) | 半精车外圆Φ(30.5±0.1mm),左端距轴端38mm | |||

| (10) | 半精车外圆Φ24-0.2-0.1mm×18mm | |||

| (11) | 三处车槽 | |||

| (12) | 四处倒角C1 | |||

| 6 | 车螺纹 |

|

CA6140 | |

| (1) |

两顶尖装夹 车一端螺纹M24×1.5-6g |

|||

| (2) |

调头两顶尖装夹 车另一端螺纹M24×1.5-6g |

|||

| 7 | 钳 | 划键槽和止动垫圈槽加工线 | ||

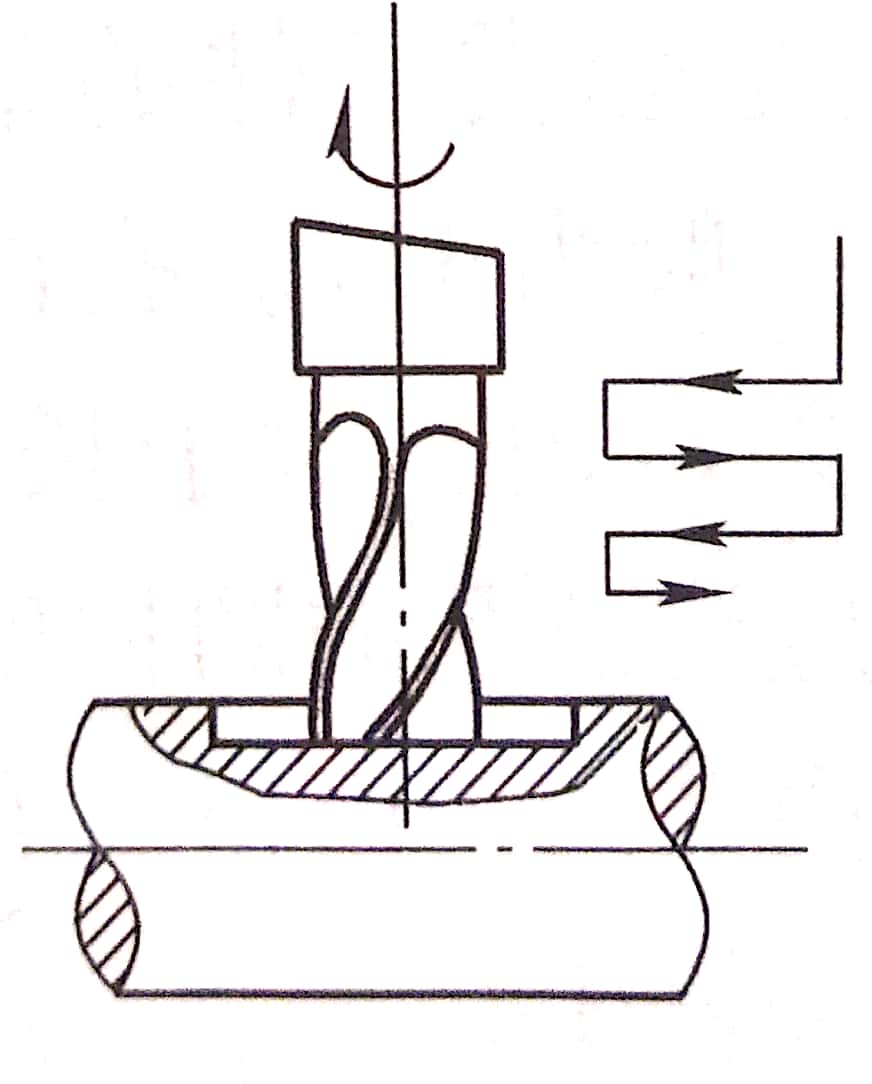

| 8 | 铣 | 铣键槽和止动垫圈槽 |

|

X6132 |

| (1) | 铣键槽,宽12mm,深5.25mm | |||

| (2) | 铣键槽,宽8mm,深4.25mm | |||

| (3) | 铣右端止动垫圈槽,宽6mm,深3mm | |||

| 9 | 钳 | 修研两端中心孔 |

|

|

| 10 |

磨外圆,靠磨台阶 两顶尖装夹工件 |

|

M1432A | |

| (1) | 磨外圆Φ(30±0.0065)mm,并靠磨台阶H | |||

| (2) | 磨外圆Φ(30±0.008)mm,并靠磨台阶I | |||

| 调头,两顶尖装夹 | ||||

| (3) | 磨外圆Φ(30±0.008)mm | |||

| (4) | 磨外圆Φ(46±0.008)mm,并靠磨台阶G | |||

| 11 | 检 | 检验 |

知识点词条:轴类工件的车削工艺分析