运动副之间的摩擦将导致机件表面材料逐渐损耗形成磨损。磨损会影响机器的精度,降低工作的可靠性,甚至促使机器提前报废。

1.磨损过程

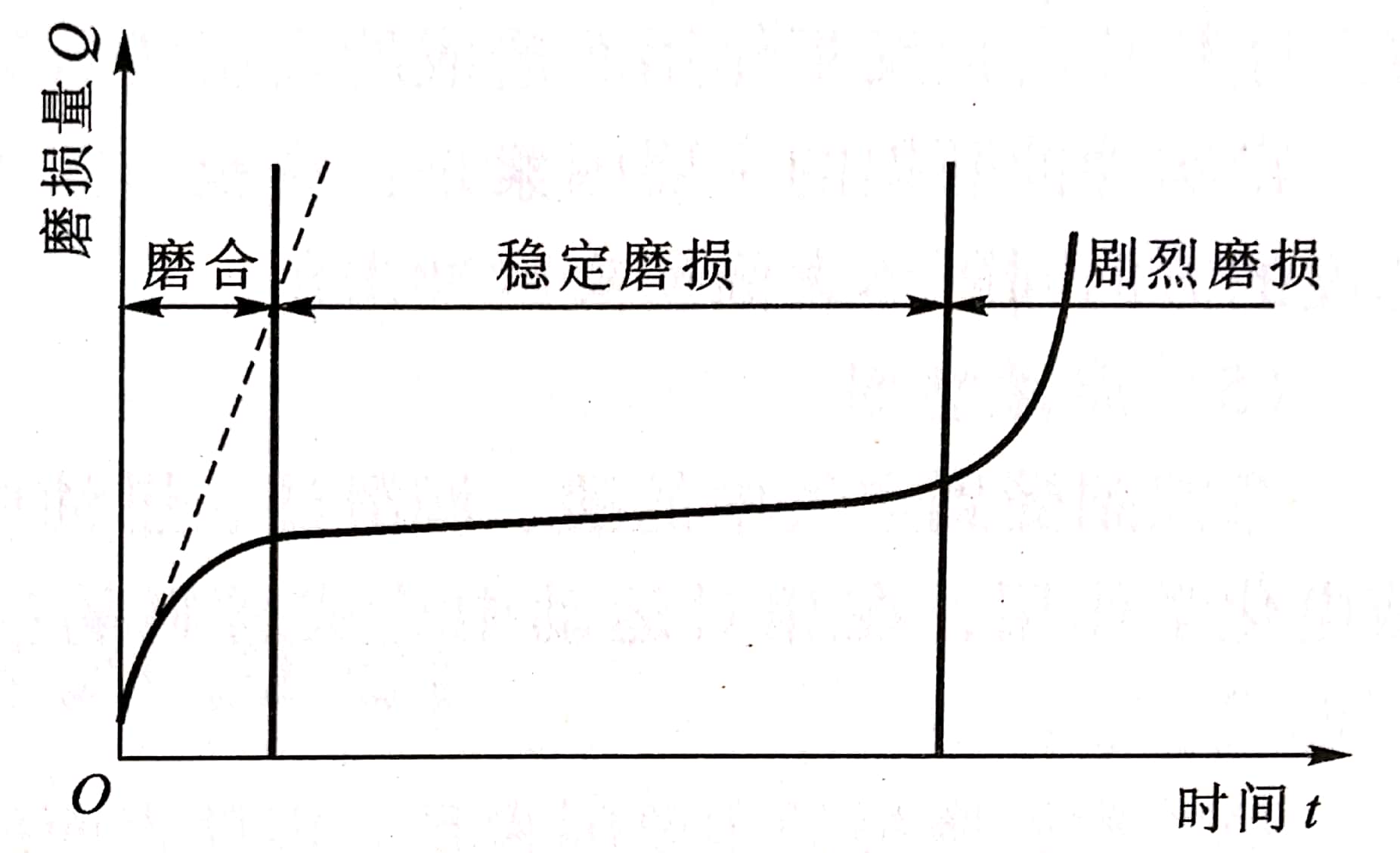

一个机件的磨损过程大致可分为三个阶段,磨损曲线如图1-3所示。

图1-3

(1)磨合阶段

在运转初期,摩擦副的接触面积较小。单位面积上的实际载荷较大,磨损速度较快。随着磨合的进行,实际接触面积不断增大,磨损速度在达到某一定值后即转人稳定磨损阶段。

(2)稳定磨损阶段

在这个阶段,机件以平稳而缓慢的速度磨损,标志着摩擦条件保持不变。这个阶段的长短代表机件的使用寿命。

(3)剧烈磨损阶段

经过稳定磨损阶段后,机件的表面磨损较为严重,运动副中的间隙增大,引起额外的动载荷,出现噪声和振动,最终导致失效。这时必须更换零件。

2.磨损的类型

磨损大体上有两种分类方法:一种是根据磨损结果者重对磨损表面外观的描述,如点蚀磨损、胶合磨损、擦伤磨损等;另一种则是根据磨损机理分类,如粘着磨损、磨料磨损、疲劳磨损、冲蚀磨损及腐蚀磨损。下面对各种磨损的机理及影响因索作简要介绍。

(1)粘着磨损

当摩擦表面的不平度峰尖在相互作用的各点处发生粘着后,在相对滑动时材料从一个表面转移到另一个表面,形成了粘着磨损。严重的粘着磨损会造成运动副咬死。这种磨损是金属摩擦副之间最普通的一种磨损形式。

影响粘者磨损的主要因素是:同类摩擦副材料比异类材料容易粘着,如钢与钢零件间的相对运动。脆性材料比塑性材料的抗粘着能力高。在一定范围内,零件的表面相糙度值愈小,抗粘着能力愈强。

(2)磨料磨损

进人摩擦面间的游离颗粒,如磨损造成的金属微粒,会在较软材料的表面上犁刨出很多沟纹,这样的微切削过程叫磨料磨损。

影响磨料磨损的主要因素是:材料的硬度越高,耐磨性越好;磨粒平均尺寸越大。磨损就越大。磨损量随磨料硬度的提高而加大。

(3)疲劳磨损

当做滚动或滚滑运动的高副受到反复作用的接触应力(如滚动轴承运转或齿轮传动)时,如果应力超过材料的接触疲劳强度,就会在零件工作表面或一定深度 处形成疲劳裂纹,随着裂纹的扩展与相互连接,造成许多微粒从零件工作表面上脱落下来,致使表面上出现许多月牙形浅坑,叫做疲劳磨损,也称疲劳点蚀或简称点蚀。

影响疲劳磨损的主要因素是:表面硬度越高,产生疲劳裂纹的危险性越小,提高表面质量,对零件的疲劳寿命有显著改善。高压下的润滑油能在接触区起到均化接触应力的作用,可提高抗疲劳磨损的能力。油的粘度过低,则易于被挤入疲劳裂纹中,在被封闭的裂缝中受高压而促进疲劳裂纹的扩展,因此高黏度的油有利于提高抗疲劳能力。

(4)冲蚀磨损

当一束含有硬质微粒的流体冲击到固体表面上时就会造成冲蚀磨损,例如利用高压空气输送型砂或高压水输送矿石的管道所产生的磨损。冲蚀磨损是在有摩擦的情况下,固体表面受到硬质微粒冲击且反复作用而造成的表层疲劳破坏。

影响冲蚀磨损的主要因素是:磨粒与固体表面的摩擦因数、磨粒的冲击速度以及磨粒冲击速度的方向同固体表面所夹的冲击角。

(5)腐蚀磨损

摩擦副受到空气中的酸、润滑油、燃油中残存的少量无机酸如硫酸)及水分的化学作用或电化学作用,在相对运动中造成材料的损失,叫腐蚀磨损。腐蚀可以在没有摩擦的条件下形成。

影响腐蚀磨损的主要因素是:零件表面的氧化膜性质和环境温度。

在实际中多数的磨损都是以上述五种葛本磨损形式的复合形式出现的。

知识点词条:磨损