铸铁通常是指Wc为2%-4%的Fe-C-Si三元合金,并且还含有较多的硅、锰、硫、磷等元素。铸铁有良好的减振、减摩作用,良好的铸造性能及切削加工性能,且价格低。在般机械中,铸铁件约占机器总质量的40%-70%,在机床和重型机械中甚至高达80%-90%。近年来铸铁组织进一步改善,热处理对基体的强化作用也更明显,铸铁日益成为一种物美价廉、应用更加广泛的结构材料。

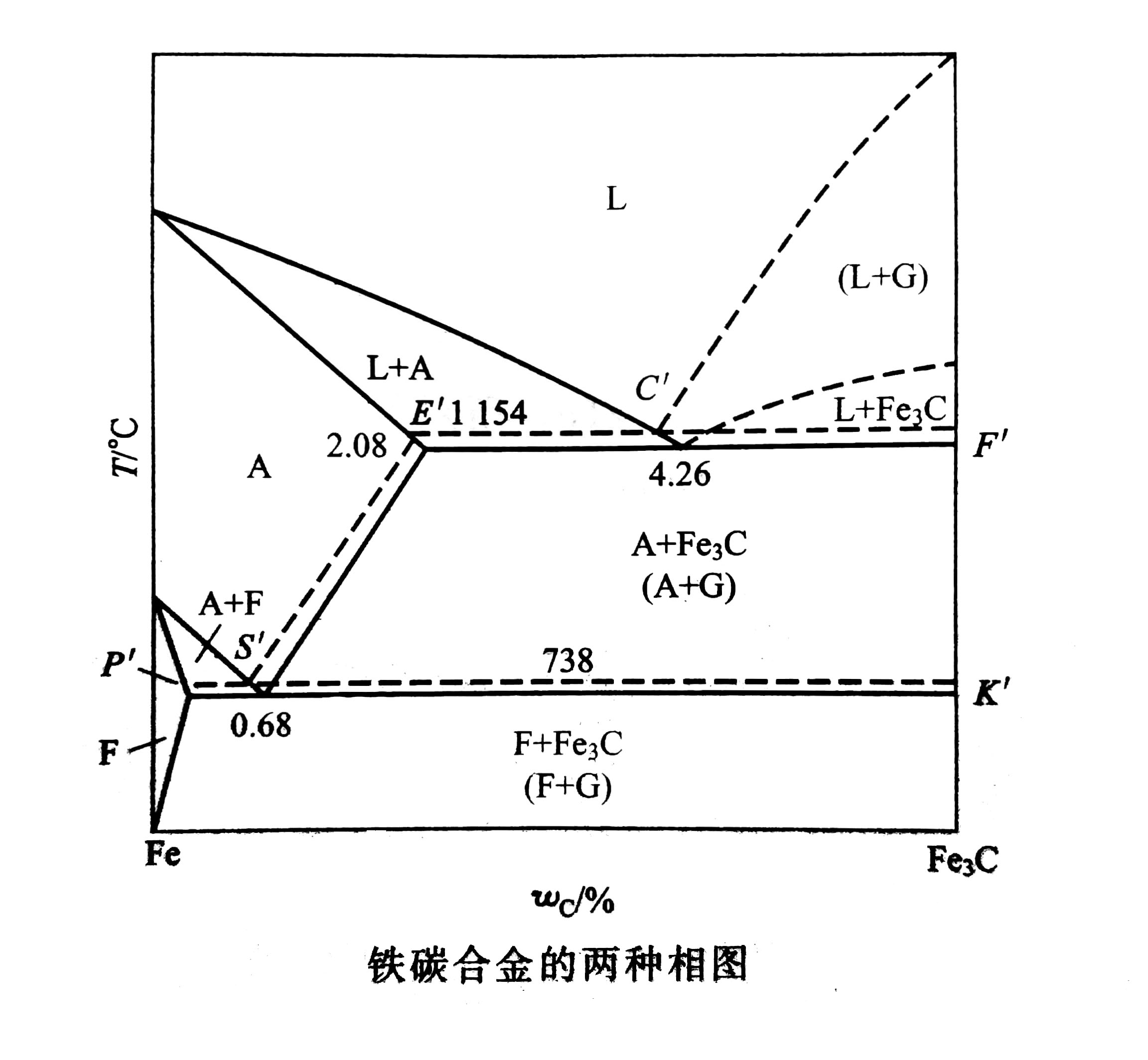

在铁碳合金中,碳可能以两种形式存在,即化合状态的渗碳体(Fe3C)和游离状态的石墨(常用G来表示)。渗碳体在高温下进行长时间加热便会分解为为铁和石墨(Fe3C→Fe+G)。可见,渗碳体并不是一种稳定的相,而是一种亚稳定的相;石墨才是一种稳定的相。在铁碳合金的结晶过程中,从液体或奥氏体中析出的是渗碳体而不是石墨,这主要是因为渗碳体的碳的质量分数(6.69%)较之石墨的碳的质量分数(≈100%)更接近合金成分的碳的质量分数(2.5%-4.0%),析出渗碳体时所需的原子扩散量较小,渗碳体的晶核形成较易。但在极其缓慢冷却(即提供足够的扩散时间)的条件下,或在合金中含有可促进石墨形成的元素(如Si等)时,在铁碳合金的结晶过程中,便会直接自液体或奥氏体中析出稳定的石墨相。因此,对铁碳合金的结晶过程来说,实际上存在两种相图,如图1所示,图中实线部分为亚稳定的FeFe3C相图,虚线部分是稳定的Fe-G相图。视具体合金的结晶条件不同,铁碳合金可以全部或部分地按照其中的一种或另一种相图进行结晶。

影响铸铁组织和性能的关键是碳在铸铁中存在的形态大小及分布。铸铁的发展,主要是围绕如何改变石墨的数量,大小、形状和分布这一核心问题进行的。铸铁的石墨化就是铸铁中碳原子析出和形成石墨的过程。一般认为石墨既可以由液体铁水中析出,也可以自奥氏体中析出,还可以由渗碳体分解得到。

按Fe-C系相图进行结晶,铸铁冷却时的石墨化过程包括:从液体中析出一次石墨;由共晶反应而生成共晶石墨;由奥氏体中析出二次石墨;由共析反应而生成共析石墨。铸铁加热时的石墨化过程:亚稳定的渗碳体,当在比较高的温度下长时间加热时,会发生分解,产生石墨化,即:

Fe3C→Fe+G

加热温度越高,分解速度相对就越快。

无论是冷却还是加热时的石墨化过程,凡是发生在P'S'K'线以上,统称为第一阶段石墨化;凡是发生在P'S'K'线以下,统称为第二阶段石墨化。

知识点词条:铸铁冷却和加热时的石墨化过程