车孔的关键技术是解决内孔车刀的刚度和排屑问题。

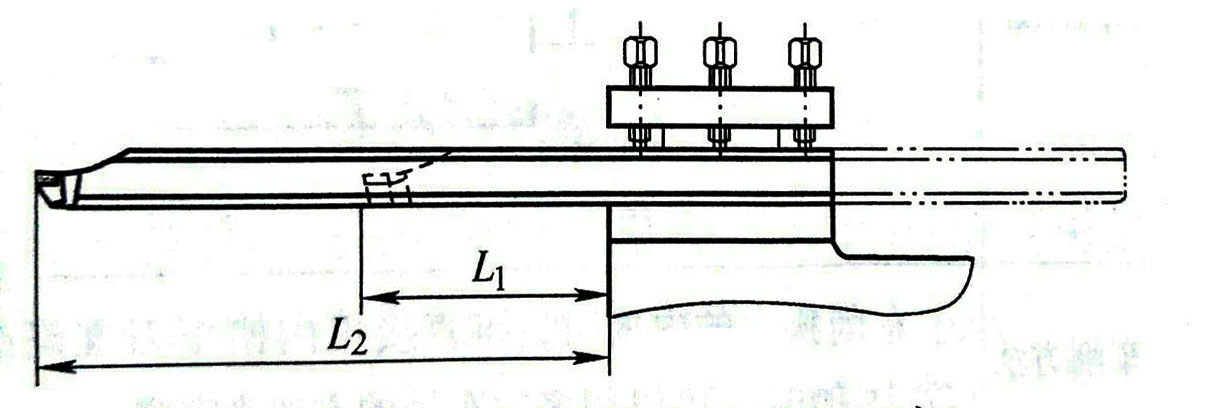

(2)刀柄的伸出长度尽可能缩短 如果刀柄伸出太长,就会降低刀柄的刚度,容易引起振动。图1-3a和图1-6所示为伸出长度固定的内孔圆刀柄,其缺点是不能适应各种不同孔深的工件。为此,可把内孔刀柄做成两个平面,刀柄做得很长(图1-3b),使用时可根据不同的孔深调节刀柄的伸出长度(图1-8)。调节时只要刀柄的伸出长度大于孔深即可,这样可使刀柄以最大刚度的状态工作。

图1-8 可调节伸出长度的刀柄

图1-3 通孔刀柄

a、圆刀柄 b、方刀柄

图1-6 盲孔圆刀柄

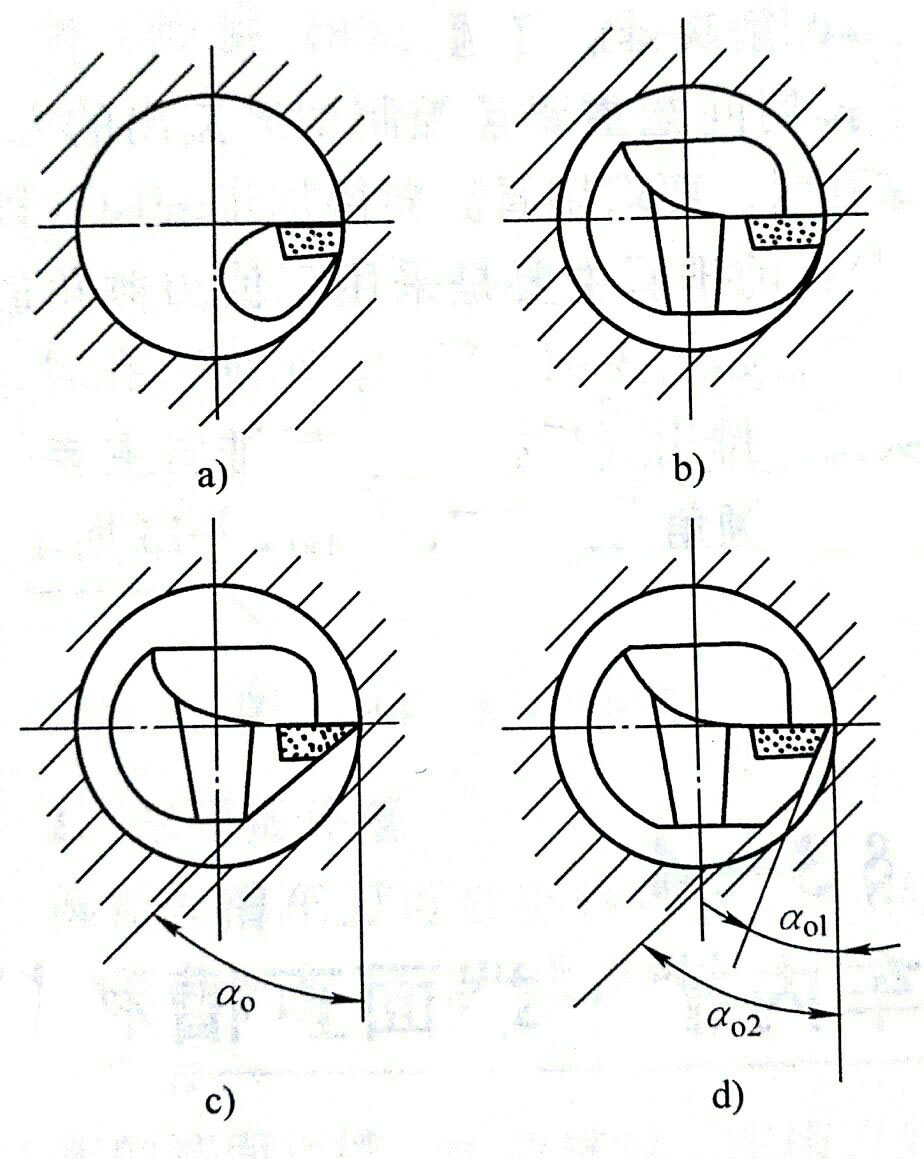

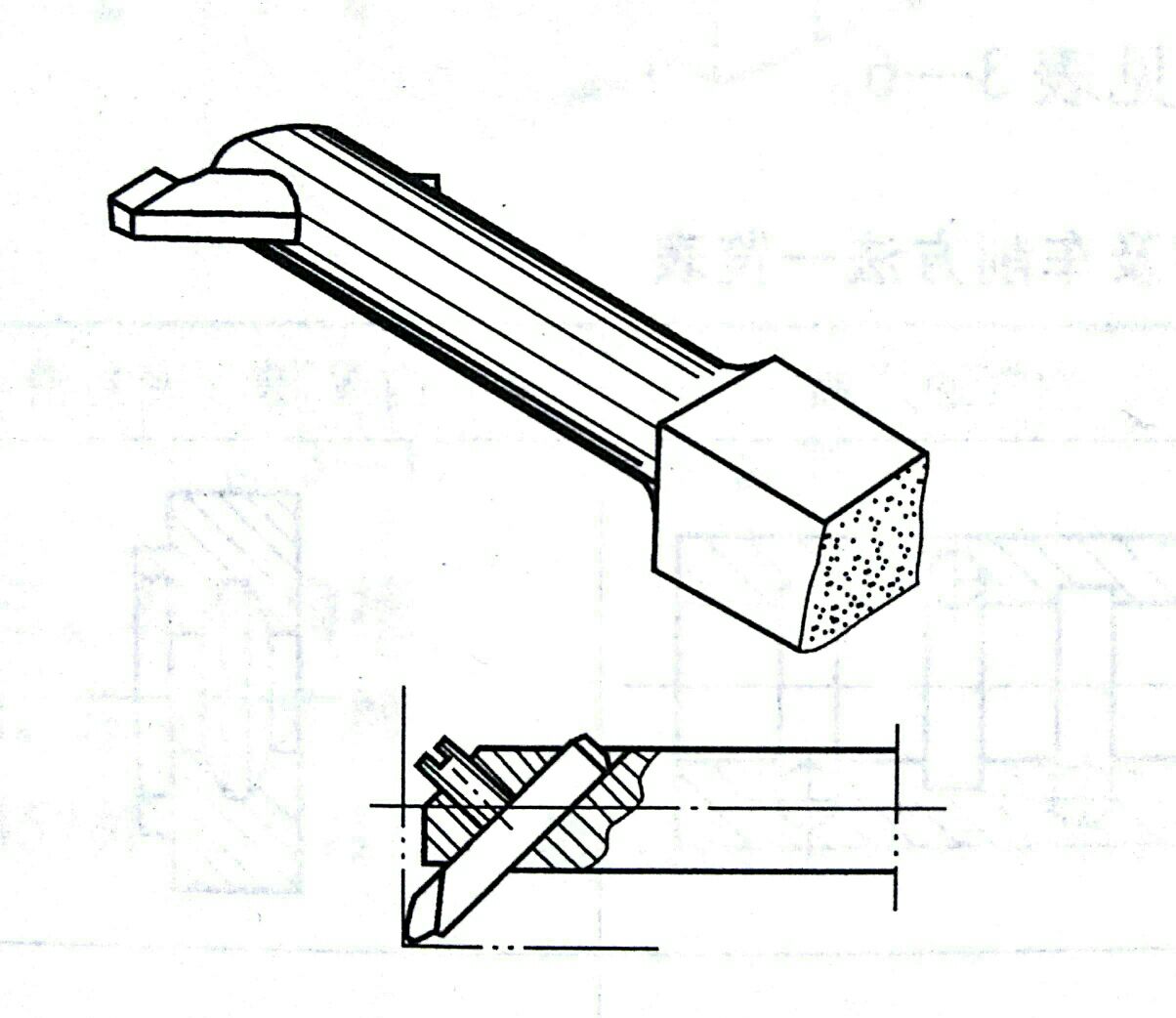

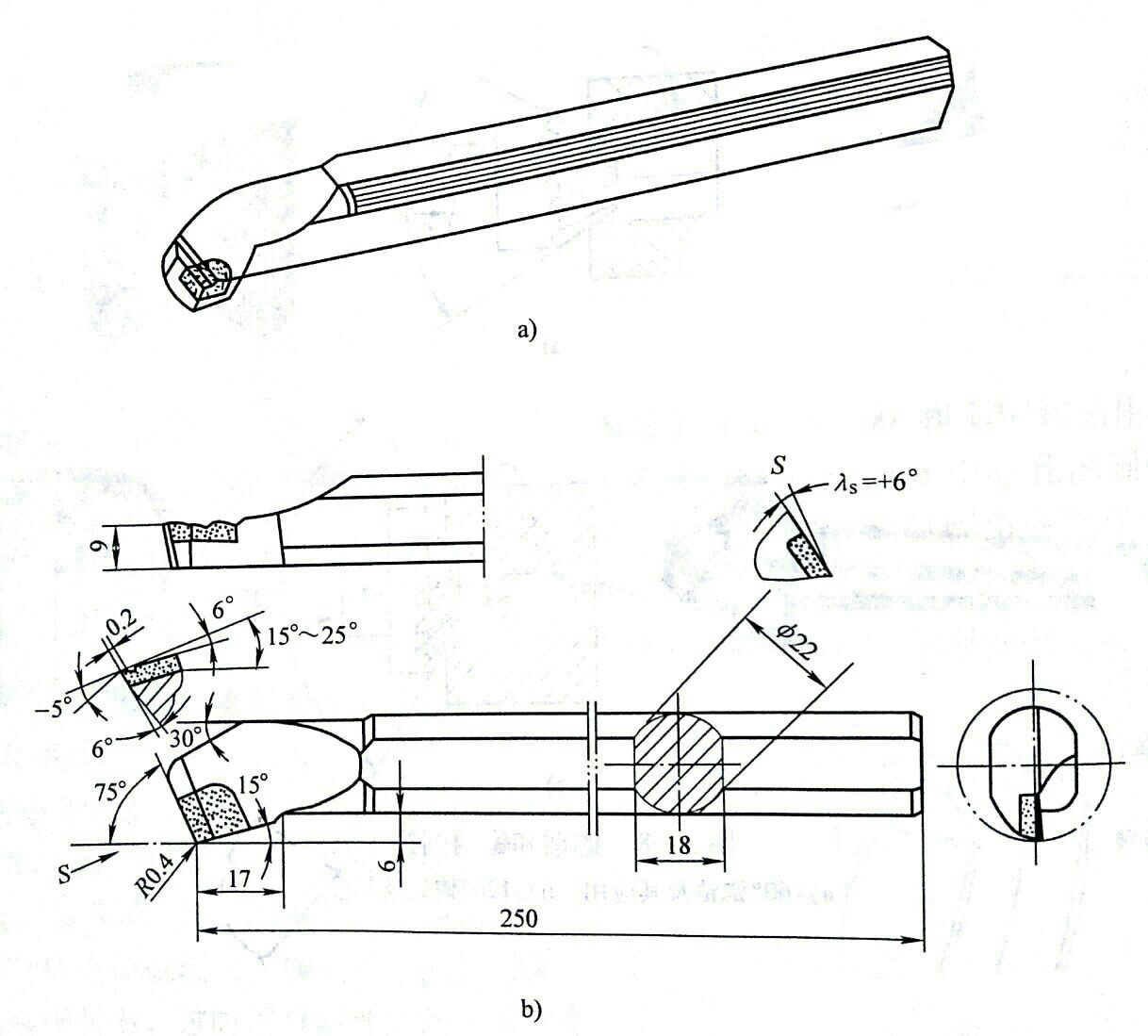

排屑问题主要是控制切屑流出的方向。精车孔时,要求切屑流向待加工表面(即前排屑),前排屑主要是采用正值刃倾角的内孔车刀,如图1-2所示。车削盲孔时,切屑从孔口排出(后排屑),后排屑主要是采用负值刃倾角内孔车刀,如图1-5所示。

图1-2 前排屑通孔车刀

图1-5 后排屑盲孔车刀

知识点词条:车孔的技术要点及切削用量