蜗杆传动机构用来传递互相垂直的空间交错两轴之间的运动和动力,如图1所示,常用于转速需要急剧降低的场合。它具有降速比大、结构紧凑、有自锁性、传动平稳、噪声小等特点。缺点是传动效率较低,工作时发热大,需要有良好的润滑。

图1 蜗杆传动

一、蜗杆传动机构的装配技术要求

通常的蜗杆传动是以蜗杆为主动件,其轴心线与蜗轮轴心线在空间交错轴间交角为90°。装配时应符合以下技术要求:

1.蜗杆轴心线应与蜗轮轴心线垂直。

2.蜗杆轴心线应在蜗轮轮齿的中间平面内。

3.蜗杆与蜗轮间的中心距要准确。

4.有适当的齿侧间隙。

5.有正确的接触斑点。

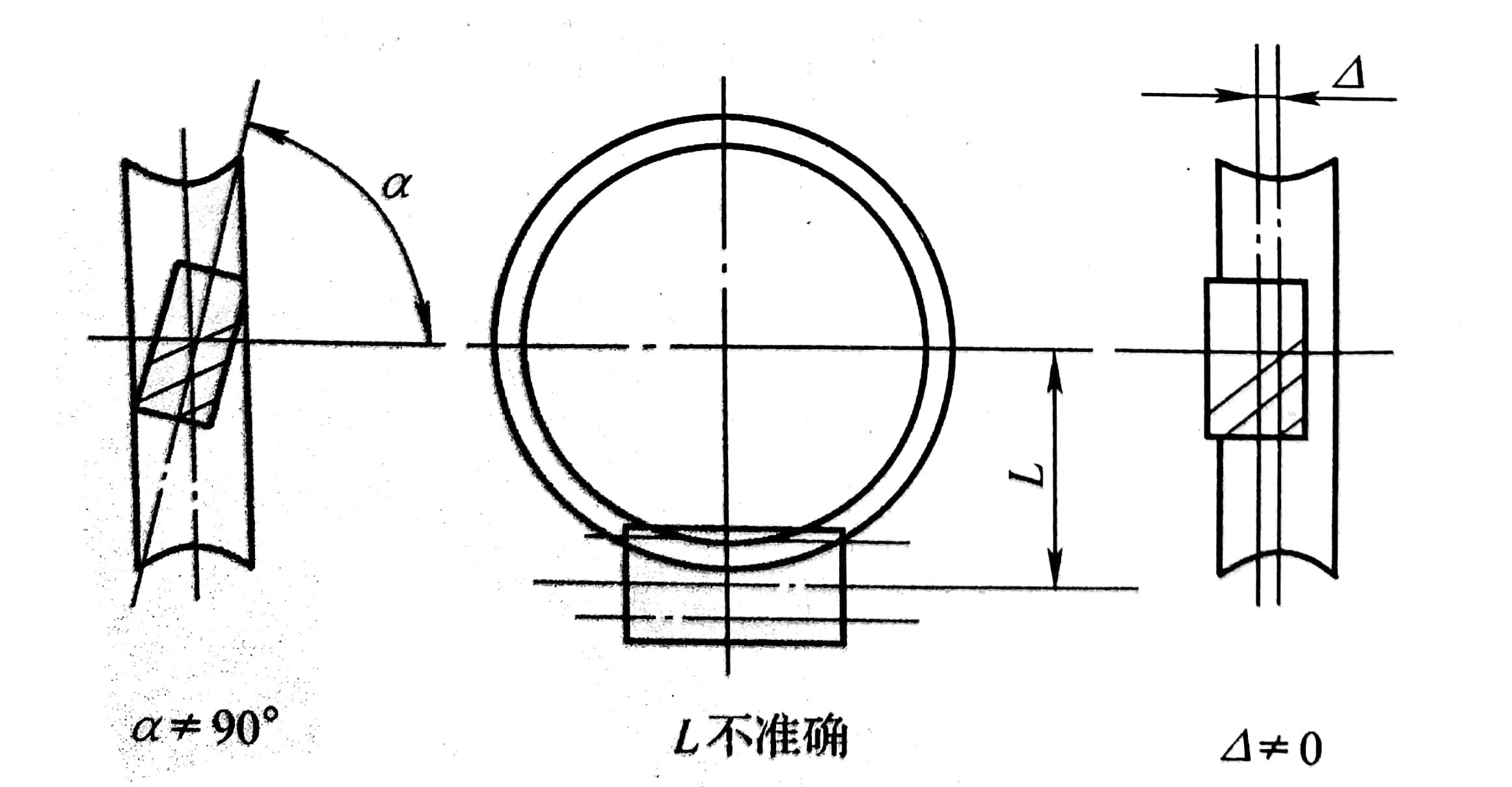

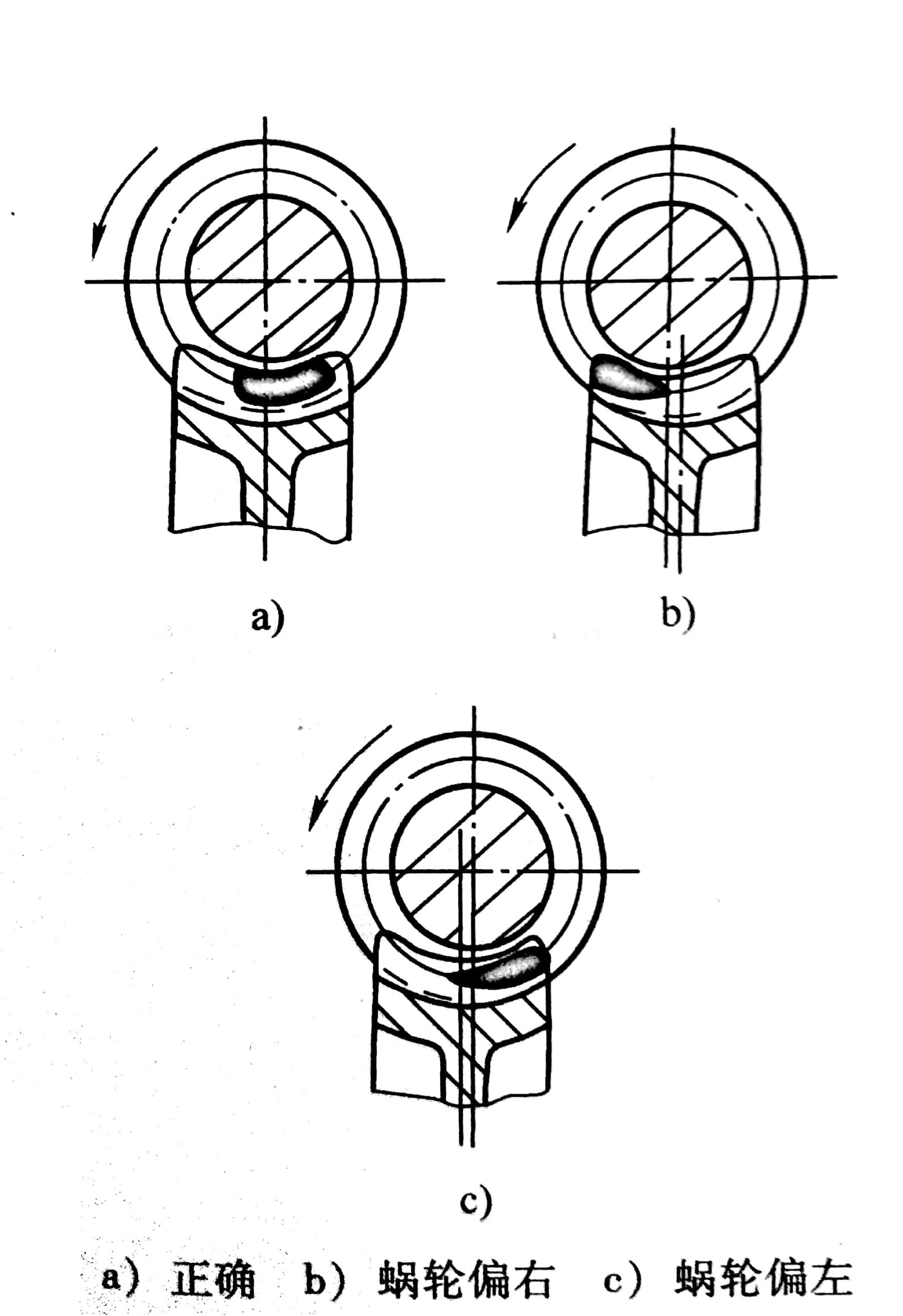

图2所示为蜗杆传动装配不符合要求的几种情况。

图2 蜗杆传动装配的几种不正确的情况

二、蜗杆传动机构箱体装配前的检查为了确保蜗杆传动机构的装配要求,通常是先对蜗杆箱体上蜗杆轴孔中心线与蜗轮轴孔中心线的中心距和垂直度进行检验,然后进行装配。

1.箱体孔中心距的检验

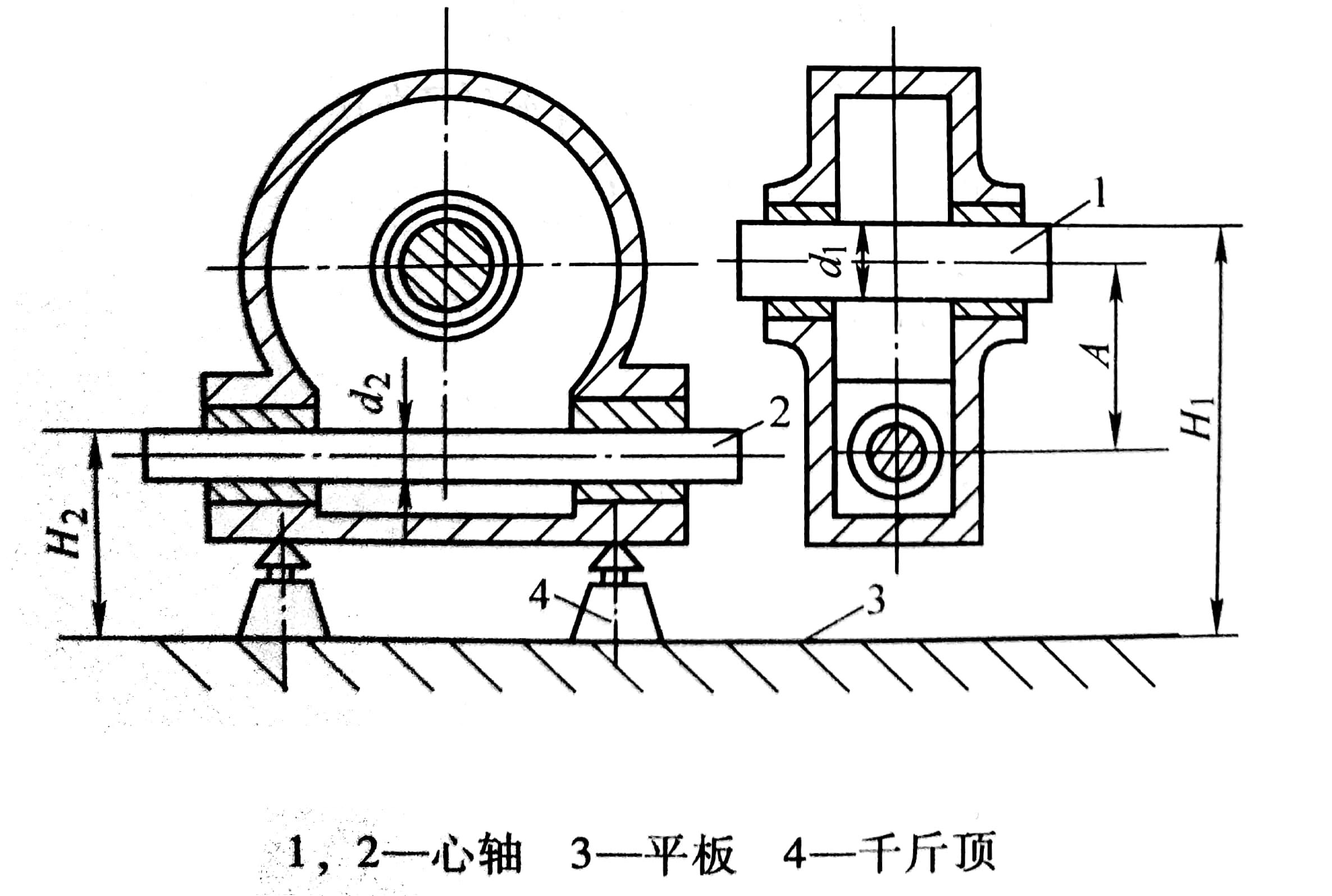

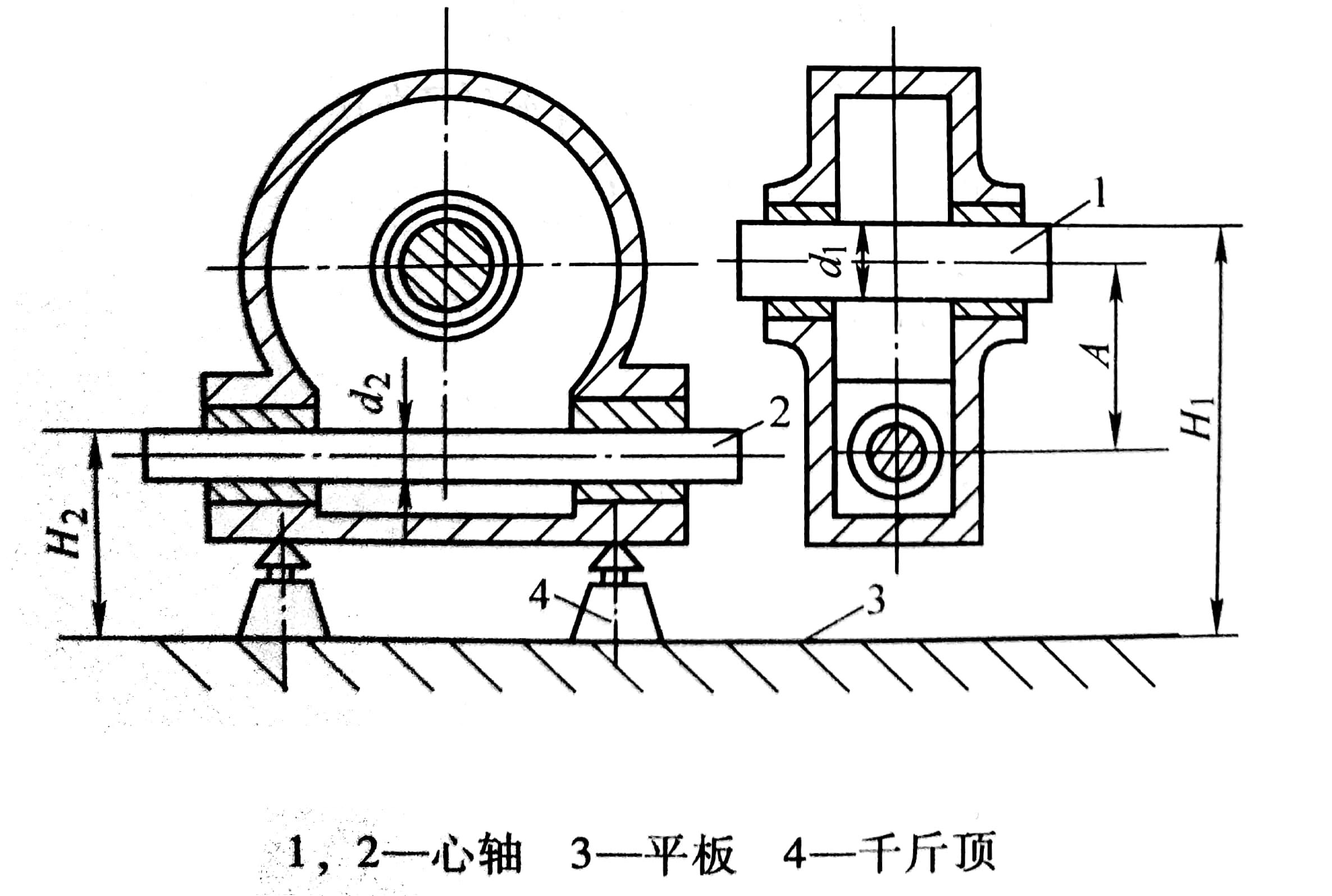

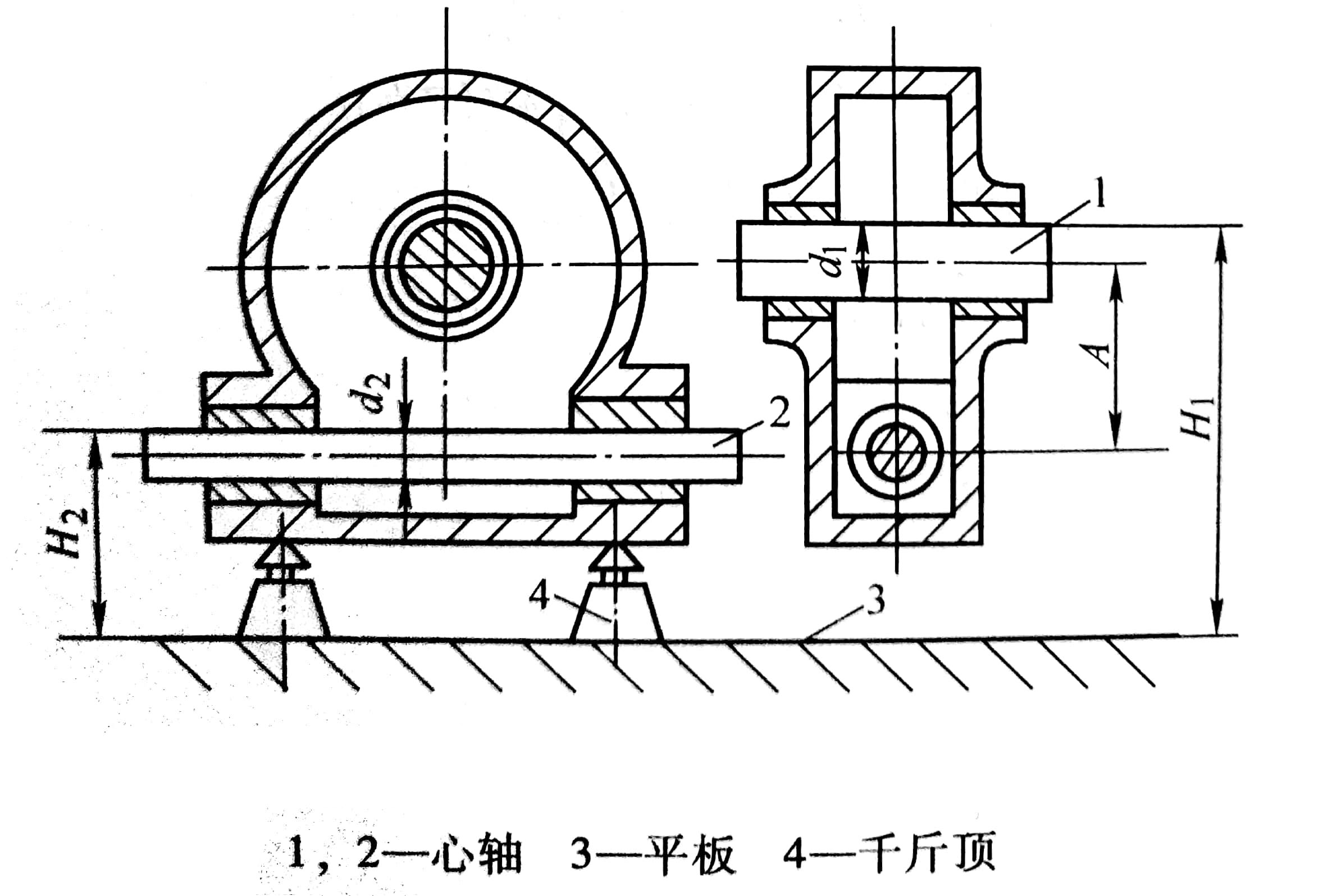

检验箱体孔的中心距可按图3所示的方法进行。

图3 蜗杆轴孔与蜗轮轴孔中心距的检验

将箱体用三只千斤顶支承在平板上。测量时,将检验心轴1和2分别插人箱体蜗轮和蜗杆轴孔中,调整千斤顶,使其中一个心轴与平板平行后,再分别测量两心轴至平板的距离,即可计算出中心距A:

式中

H

1一心轴1至平板距离,mm

;H

2一心轴2至平板距离,mm;

d

1,

d

2一心轴1和心轴2的直径,mm。

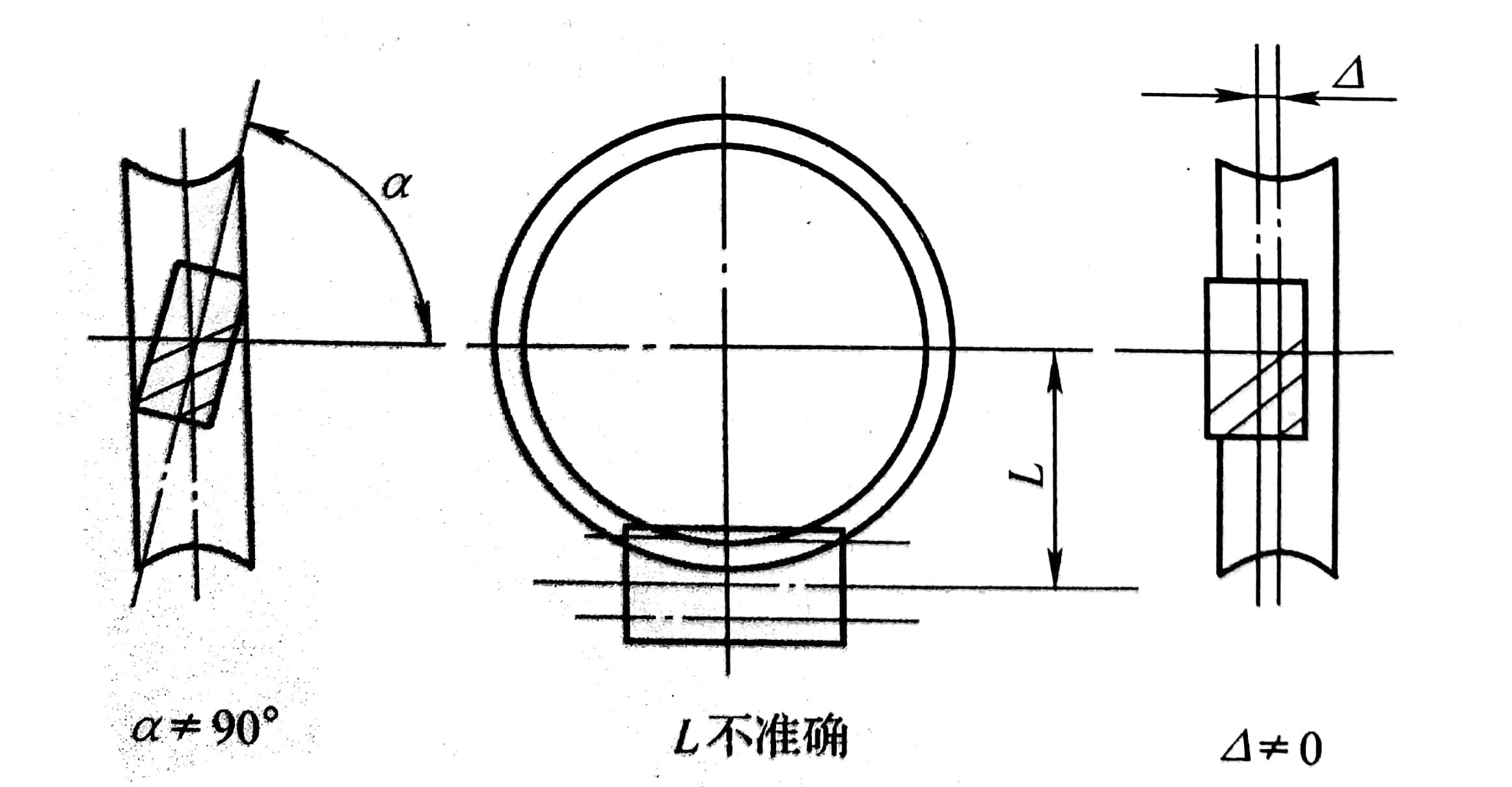

2.箱体孔轴心线间垂直度的检验

检验箱体孔轴心线间的垂直度可按图4所示的方法进行。

图4 蜗杆箱体轴心线间垂直度的检验

检验时,先将蜗杆孔心轴和蜗轮孔心轴分别插入箱体上蜗杆和蜗轮的安装孔内。在蜗轮孔心轴上的一端套装有百分表的支架,并用螺钉紧定,百分表触头抵住蜗杆孔心轴。旋转蜗轮孔心轴,百分表在蜗杆孔心轴上L长度范围内的读数差,即为两轴线在L长度内的垂直度误差值。

三、蜗杆传动机构的装配过程馆蓬饼一般情况下,装配工作是从装配蜗轮开始,其步骤如下:

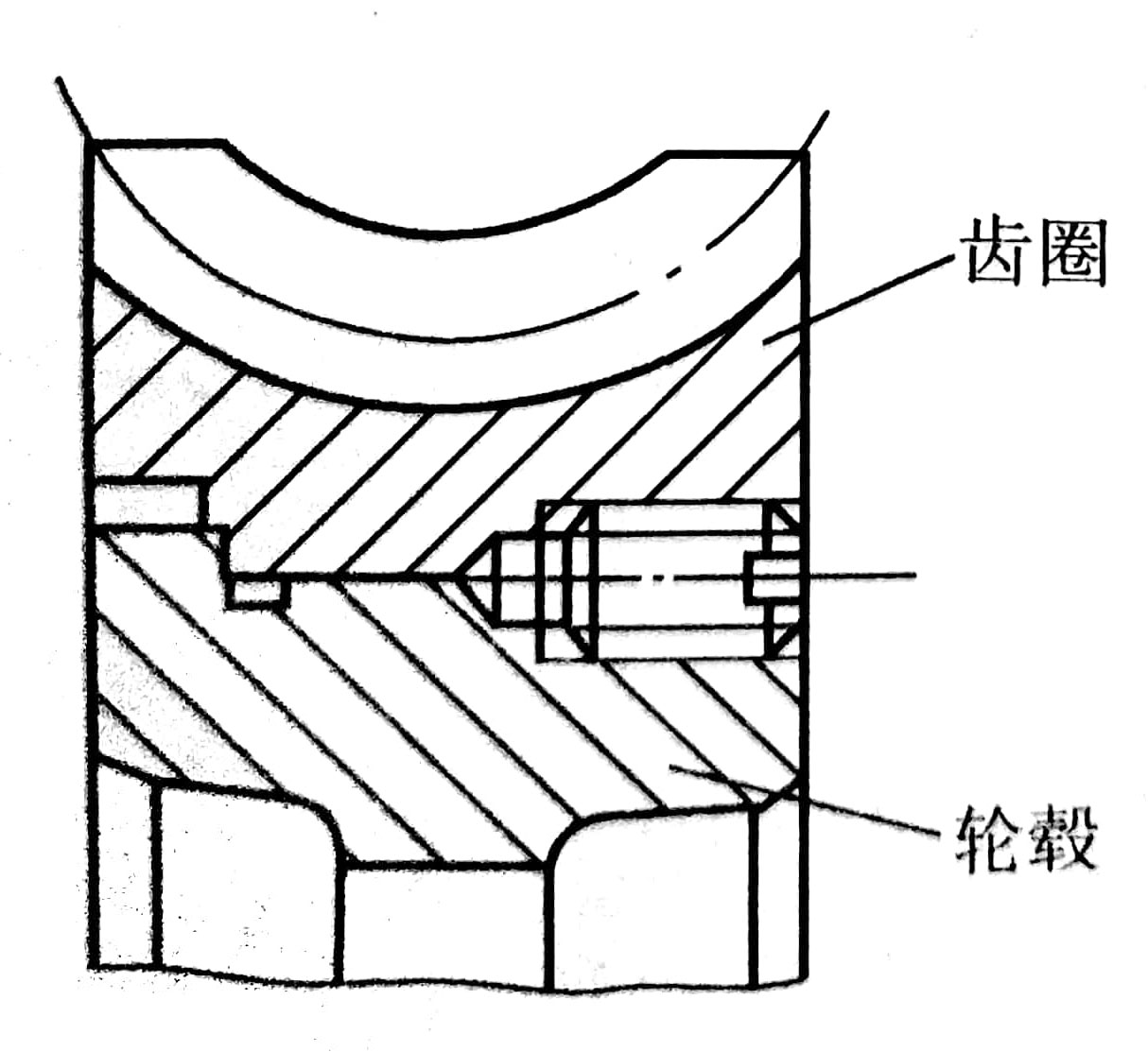

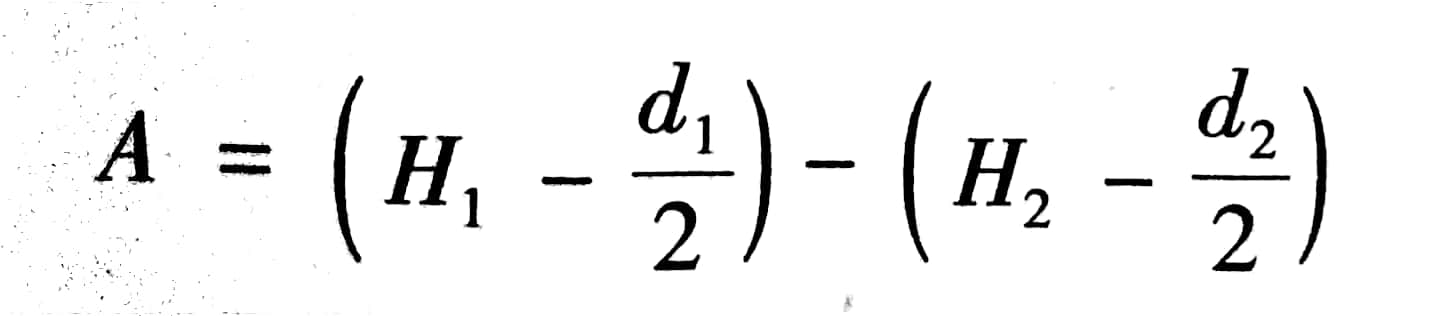

1.组合式蜗轮应先将齿圈压装在轮毂上,方法与过盈配合装配相同,并用螺钉加以紧固,如图5所示。

图5 组合式蜗轮

2.将蜗轮装在轴上,其安装及检验方法与圆柱齿轮相同。

3.把蜗轮轴组件装人箱体,然后再装人蜗杆。一般蜗杆轴的位置由箱体孔确定,要使蜗杆轴线位于蜗轮轮齿的中间平面内,可通过改变调整垫片厚度的方法,调整蜗轮的轴向位置。

四、蜗杆传动机构装配质量的检验

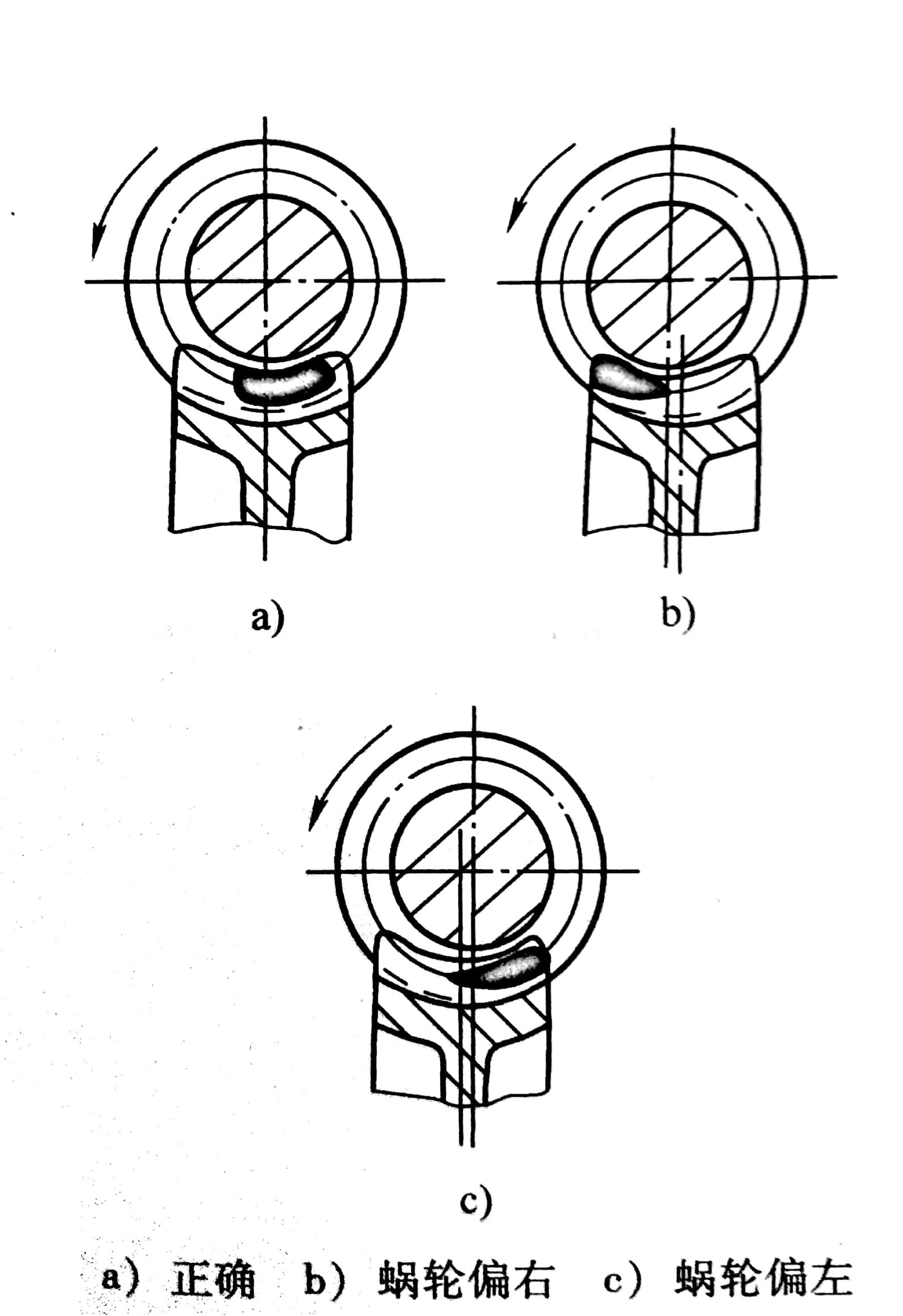

1.蜗轮的轴向位置及接触斑点的检验用涂色法检验其啮合质量。先将红丹粉涂在蜗杆的螺旋面上,并转动蜗杆,可在蜗轮轮齿上获得接触斑点,如图6所示。图6a为正确接触,其接触斑点应在蜗轮轮齿中部稍偏于蜗杆旋出方向;图6b、e表示蜗轮轴向位置不准确,应配磨垫片来调整蜗轮的轴向位置。接触斑点的长度,轻载时为齿宽的25%~50%,满载时为齿宽的90%左右。

图6 用染色法检验蜗轮齿面接触斑点

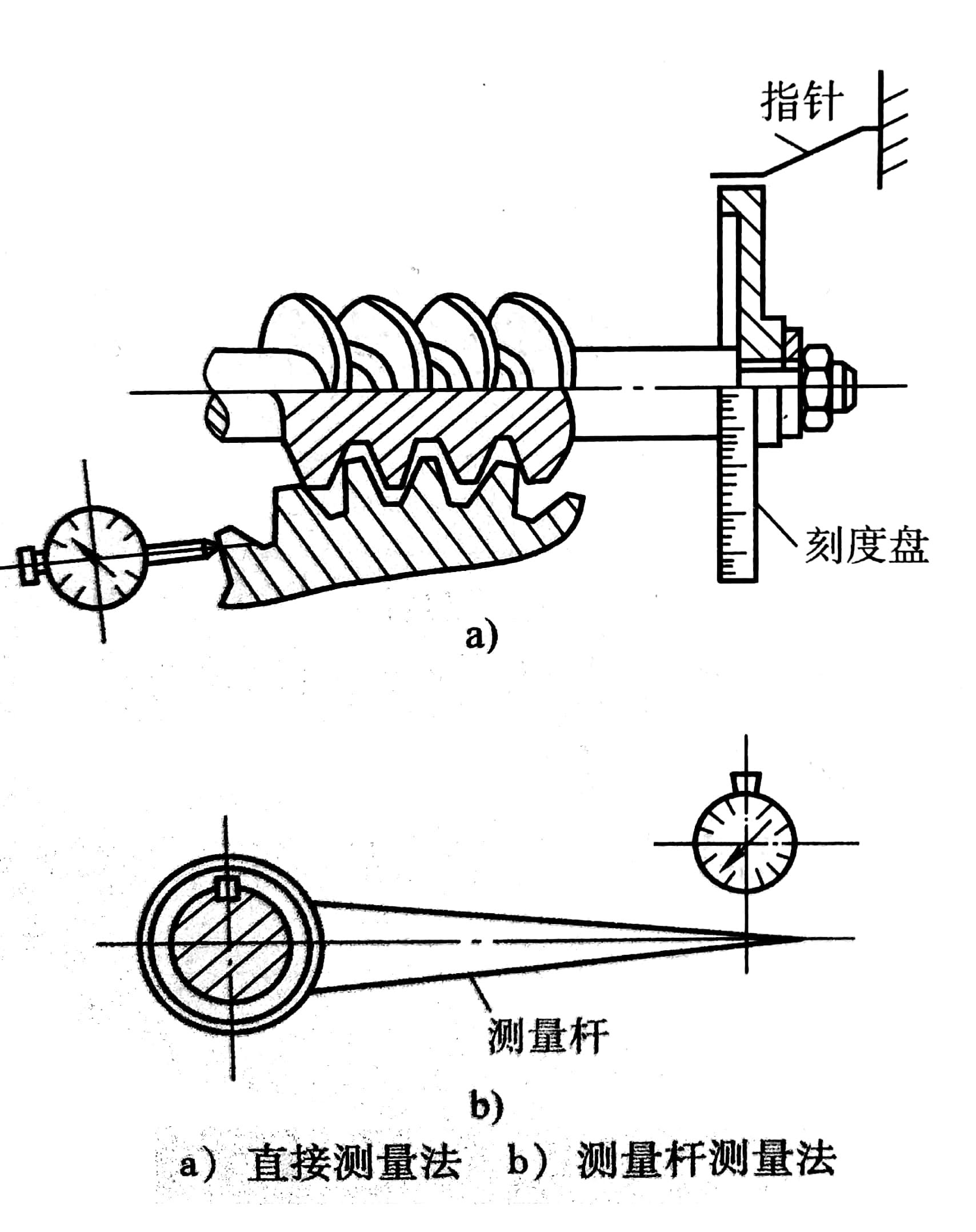

2.齿侧间隙的检验

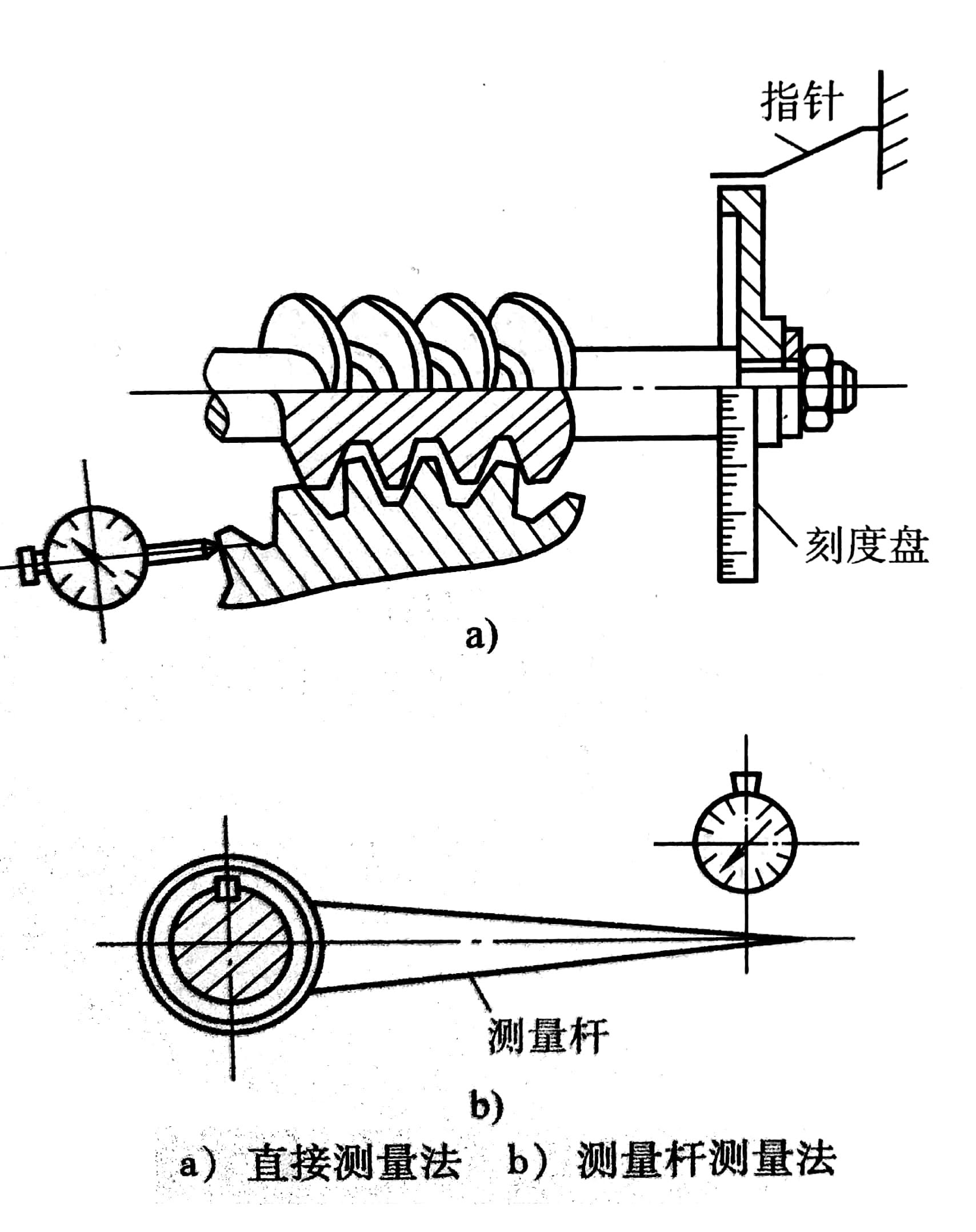

一般要用百分表测量,如图7a所示。在蜗杆轴上固定带量角器的刻度盘,百分表触头抵在蜗轮齿面上,用手转动蜗杆,在百分表指针不动的条件下,用刻度盘相对固定指针的最大空程转角判断侧隙大小。如用百分表直接与蜗轮齿面接触有困难时,可在蜗轮轴上装一测量杆,如图7b所示。

图7 蜗杆传动齿侧间隙的检验

侧隙与空程转角有如下的近似关系(蜗杆升角影响忽略不计):

式中C

n—侧隙,mm;

z

1—蜗杆头数;

m—模数;

a—空程转角,(°)

五、蜗杆传动机构的修复

1.一般传动的蜗杆蜗轮磨损或划伤后,要更换新的。

2.大型蜗轮磨损或划伤后,为了节约材料,一般采用更换轮缘法修复。

3.分度用的蜗杆机构(又称分度蜗轮副)传动精度要求很高,修理工作也复杂和精细,一般采用精滚齿后剃齿或珩磨法进行修复。

![]()