刮削是在工件或校准工具上涂上一层显示剂,经过推研,使工件上较高的部位显示出来,然后用刮刀刮去较高部分的金属层;经过反复推研、显点和刮削,最终使工件达到要求的尺寸精度、形状精度及表面粗糙度。

2.刮削的特点及作用

刮削具有切削量小、切削力小、切削热少和切削变形小等特点,所以能获得很高的尺寸精度、形位精度、接触精度、传动精度和很小的表面粗糙度值。

刮削后的表面,形成较均匀的微浅凹坑,创造了良好的存油条件,有利于润滑和减少摩擦。因此,机床导轨、滑板、滑座、轴瓦、工具、量具等的接触表面常用刮削的方法进行加工。

刮削过程中,刮刀对工件还有推挤压光的作用,从而使工件表面组织变得紧密,得到很小的表面粗糙度值。

刮削工作的劳动强度大,生产效率低。目前,在机器制造、修理过程中,大都采用了以磨代刮的工艺方法。

3.刮削余量

由于刮削每次只能刮去很薄的金属,余量太大,则劳动强度大,生产效率低;余量太小,则上道工序产生的刀痕不能去除。因此,机械加工所留下的刮削余量应当合适,一般为0.05-0.4mm,也可参考表1选取。

表1 刮削余量 单位:mm

|

平面切削余量 |

|||||||

|

平面宽度 |

平面长度 |

||||||

|

100~150 |

>500~1000 |

>1000~2000 |

>2000~4000 |

>4000~6000 |

|||

|

100以下 |

0.1 |

0.15 |

0.20 |

0.25 |

0.30 |

||

|

孔的切削余量 |

|||||||

|

孔径 |

孔长 |

||||||

|

100以下 |

100~200 |

>200~300 |

|||||

|

80以下 |

0.05 |

0.08 |

0.12 |

||||

4.刮削的种类

刮削可分为平面刮削和曲面刮削两种。

(1)平面刮削 有单个平面刮削(如平板、工作台面等)和组合平面刮削(如V形导轨面、燕尾槽面等)两种。

平面刮削一般要经过粗刮、细刮、精刮和刮花等过程。

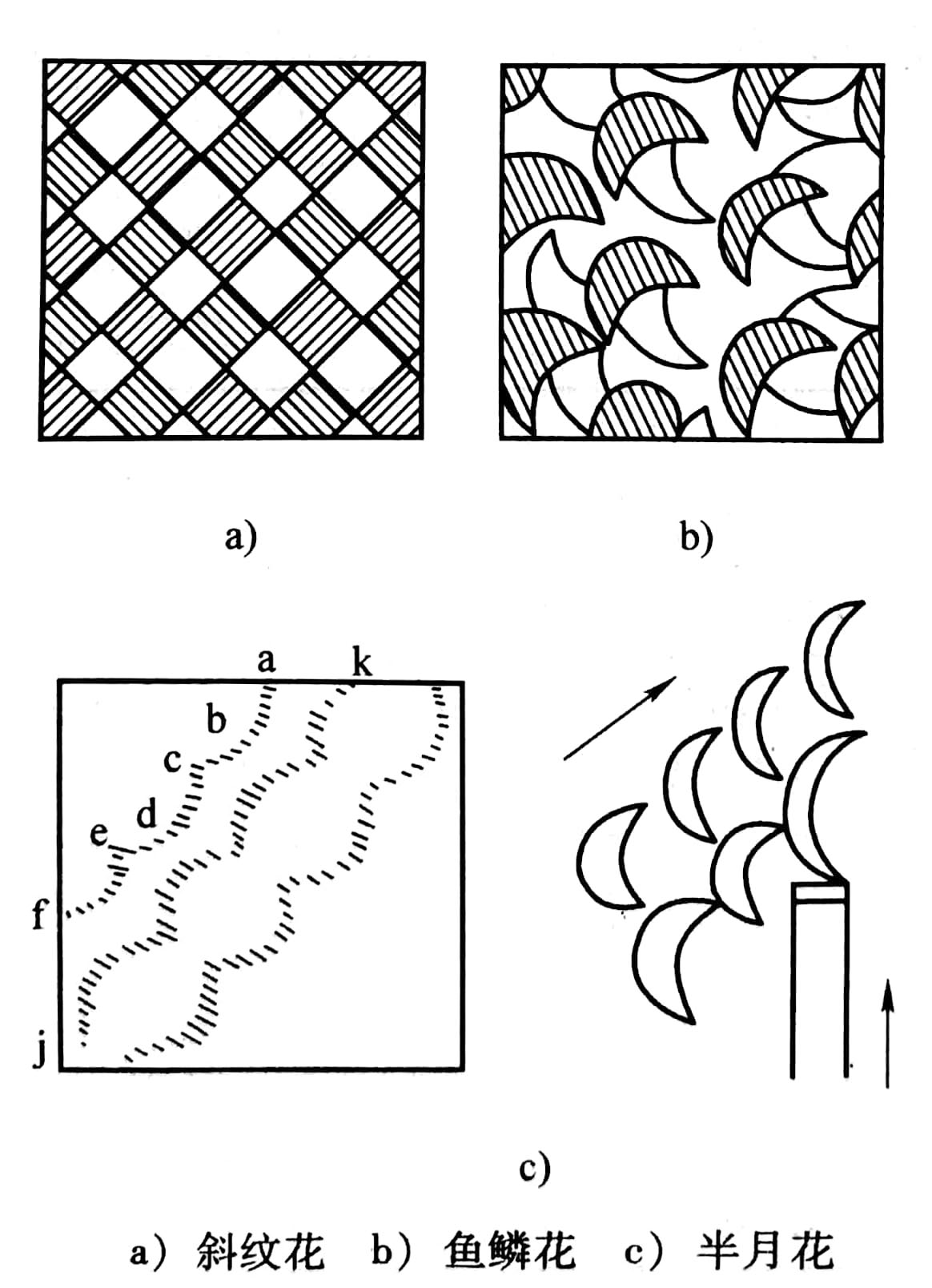

图2 刮花的花纹

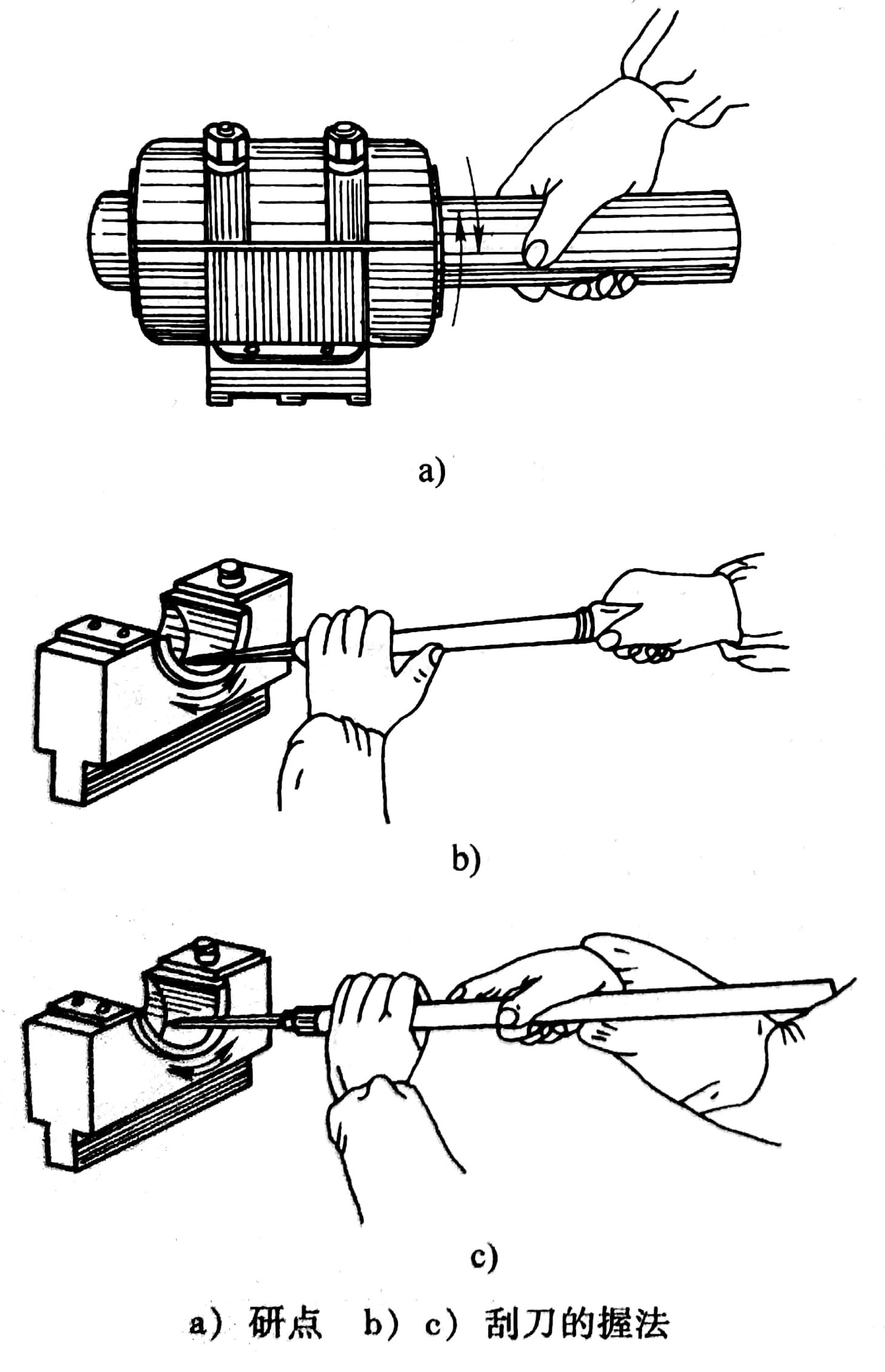

(2)曲面刮削 有内圆柱面、面和球面刮削等,如图3所示。

图3 曲面刮削

曲面刮削的原理和平面刮削一样,只是曲面刮削使用的刀具和掌握刀具的方法与平面刮削有所不同。

知识点词条:刮削概述