(1) 在轴上空套或滑移的齿轮,一般与轴为间隙配合,装配精度主要取决于零件本身的加工精度,这类齿轮装配较方便。

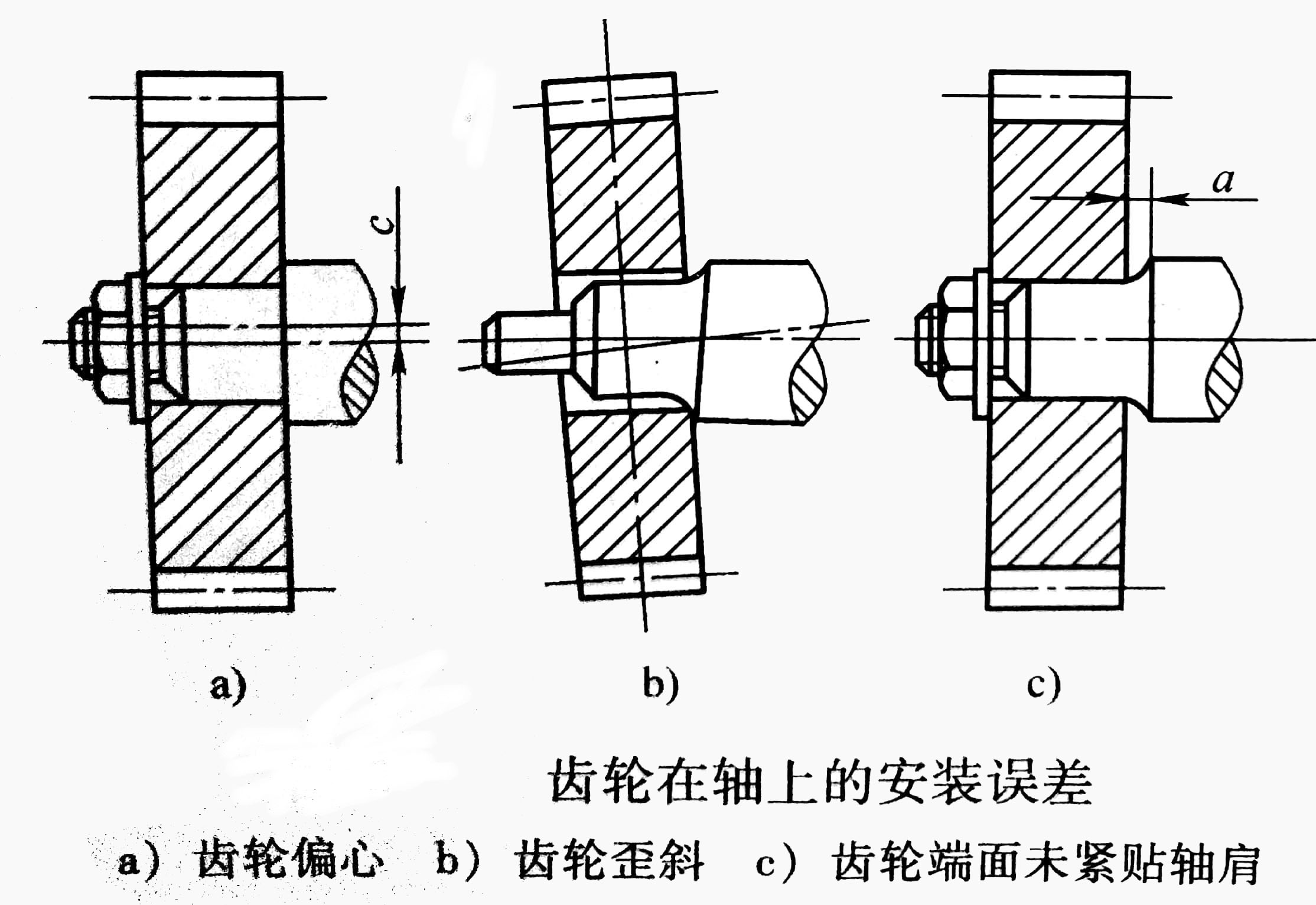

(2)在轴上固定的齿轮,与轴的配合多为过渡配合,有少量的过盈。装配时需加一定的外力。当过盈量较小时,用手工工具敲击装入;当过盈量较大时,可用压力机压装;当过盈量很大时,则采用液压套合法装配。压装齿轮时要尽量避免齿轮偏心、歪斜和端面未紧贴轴肩等安装误差,如图所示。

齿轮在轴上的安装误差

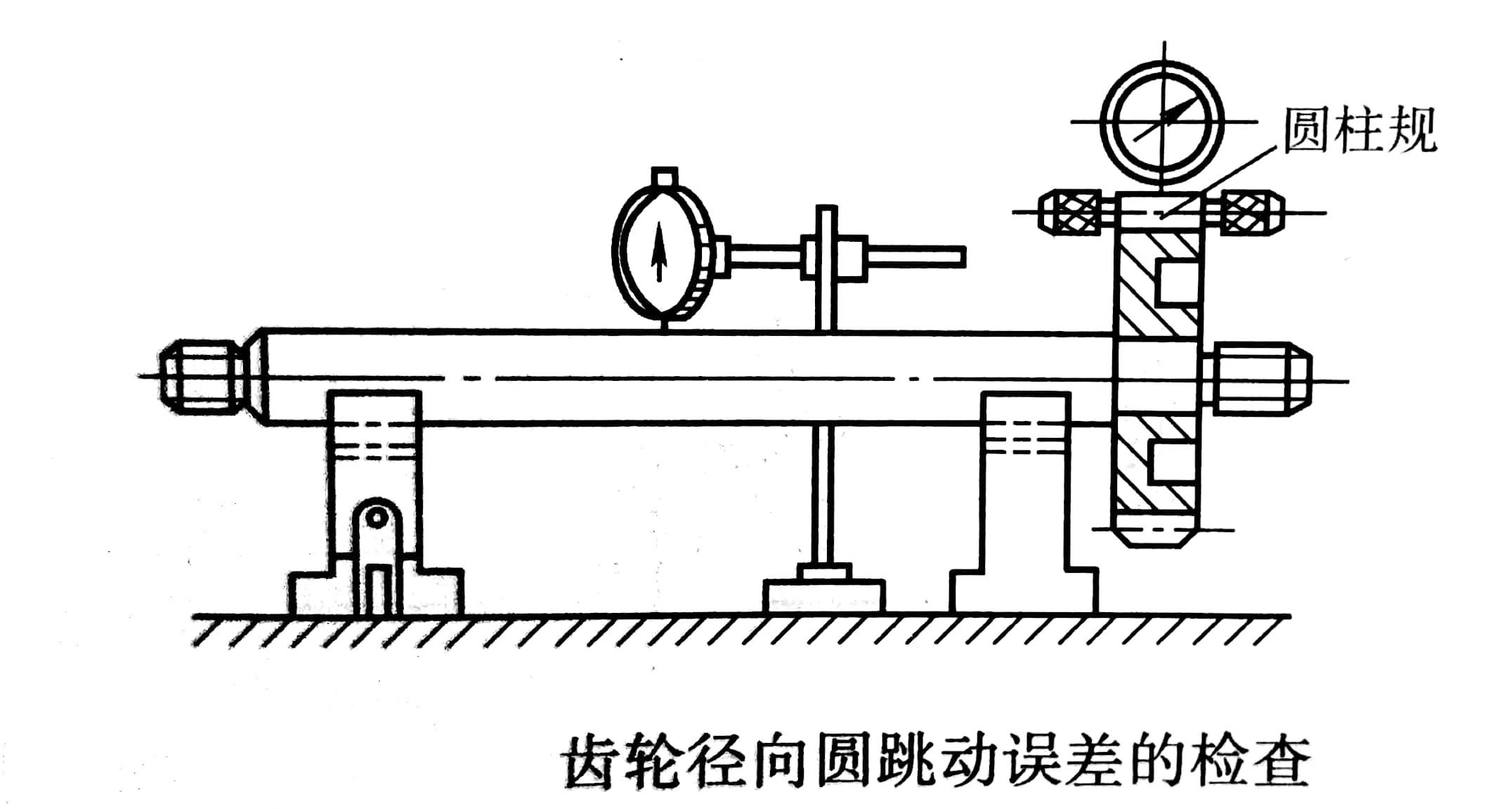

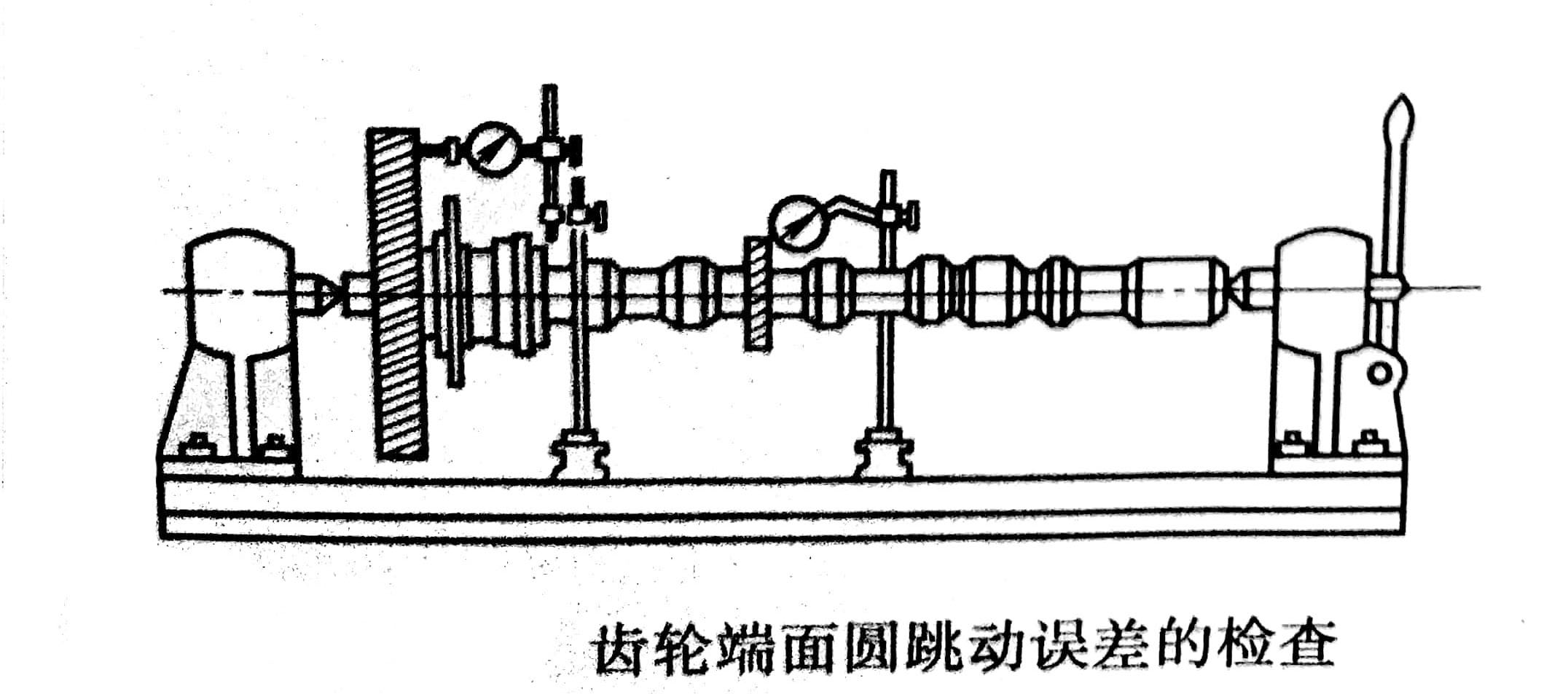

(3)对于精度要求高的齿轮传动机构,压装后应检查径向跳动量和端面跳动量。

1)径向跳动量 检查径向圆跳动误差的方法如图所示,将齿轮轴支承在V形架或两顶尖上,使轴与平板平行,把圆柱规放在齿轮的轮齿间,将百分表的触头抵在圆柱规上并读数,然后转动齿轮,每隔3 ~4个齿检查一次。在齿轮旋转一周内,百分表的最大读数与最小读数之差,就是齿轮径向圆跳动误差。

2)端面跳动量齿轮端面圆跳动误差的检查如图所示,用两顶尖顶住齿轮轴,并使百分表的触头抵在齿轮端面上,在齿轮旋转一周范围内,百分表的最大读数与最小读数之差即为齿轮端面圆跳动误差。

2.齿轮轴装入箱体

齿轮的啮合质量要求包括适当的齿侧间隙和一定的接触面积以及正确的接触位置。齿轮啮合质量的好坏,除了齿轮本身的制造精度外,箱体孔的尺寸精度、形状精度及位置精度,都直接影响齿轮的啮合质量。因此,齿轮轴组件装入箱体前,应对箱体进行检查。

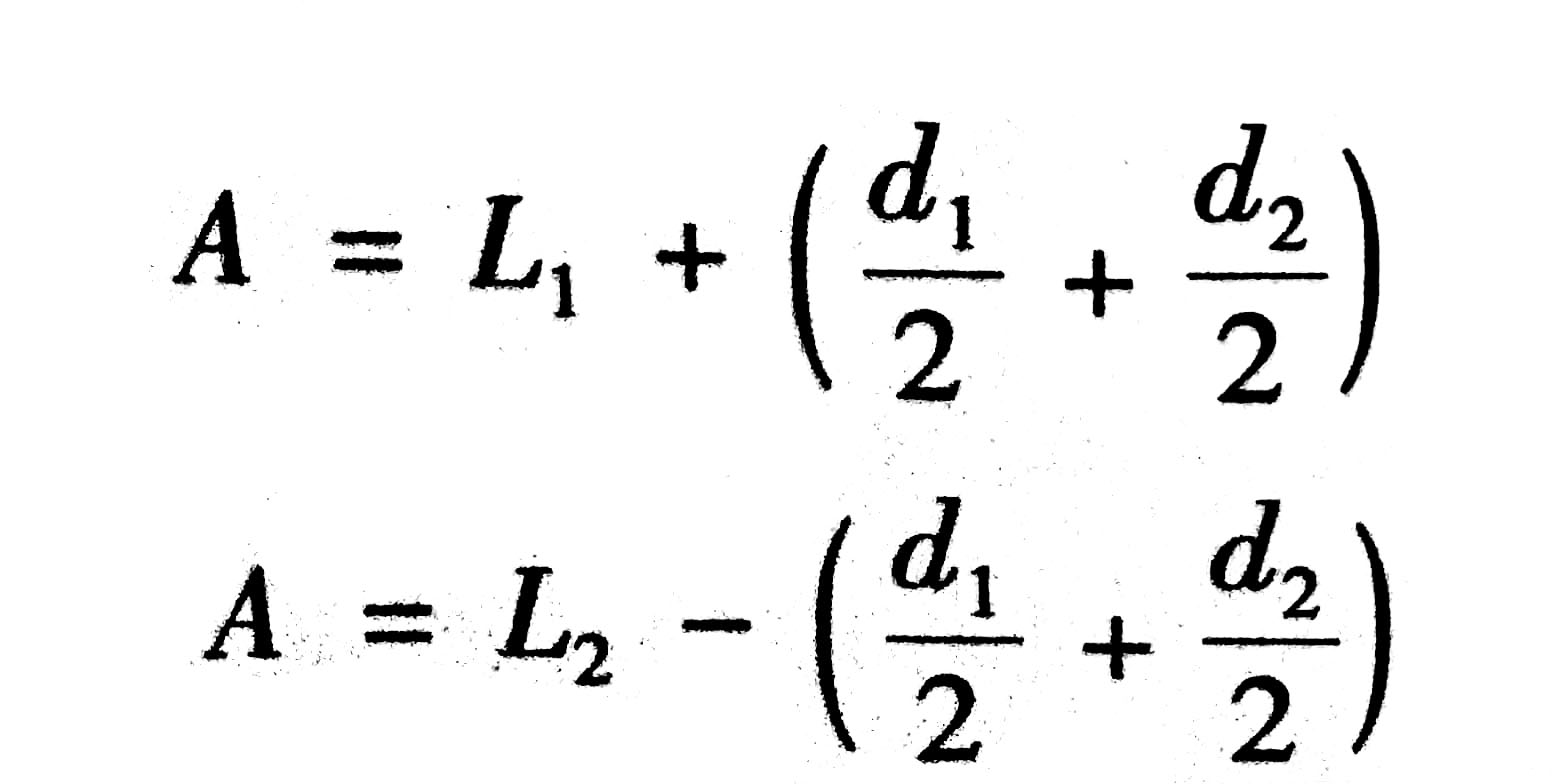

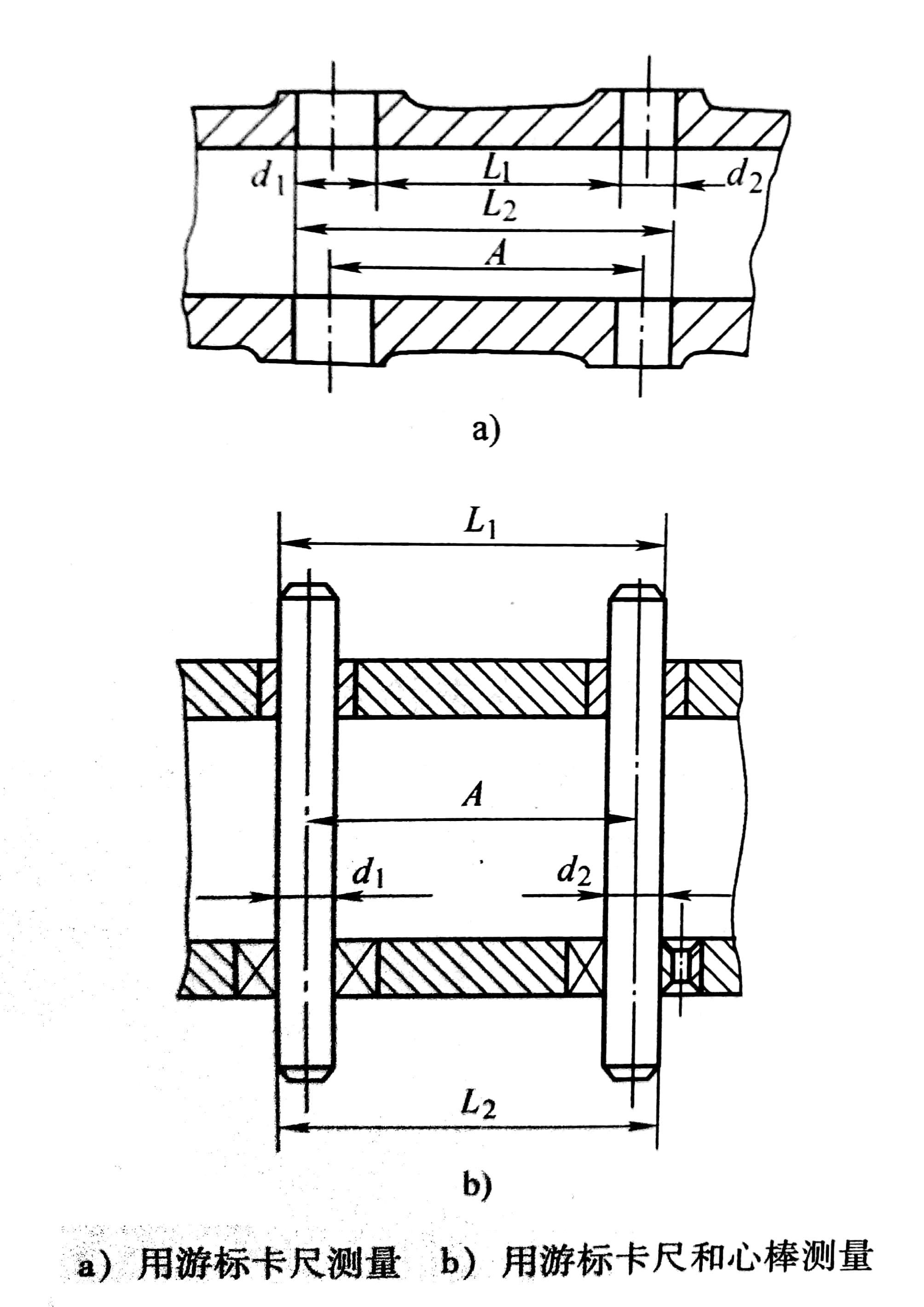

(1)孔距 相互啮合的一:对齿轮的安装中心距是影响齿侧间隙的主要因素,应使孔距在规定的公差范围内。孔距检查方法如图所示。图a是用游标卡尺分别测得d1、d2、L1或L2,然后计算出中心距:

下图b是用游标卡尺和心棒测量孔距:

![]()

(2)孔系(轴系)平行度的检验 图5b所示也可作为齿轮安装孔中心线平行度的测量方法。分别测量出心棒两端尺寸L1、L2,则L1与L2之差的绝对值就是两孔轴线的平行度误差值。

箱体孔距检查

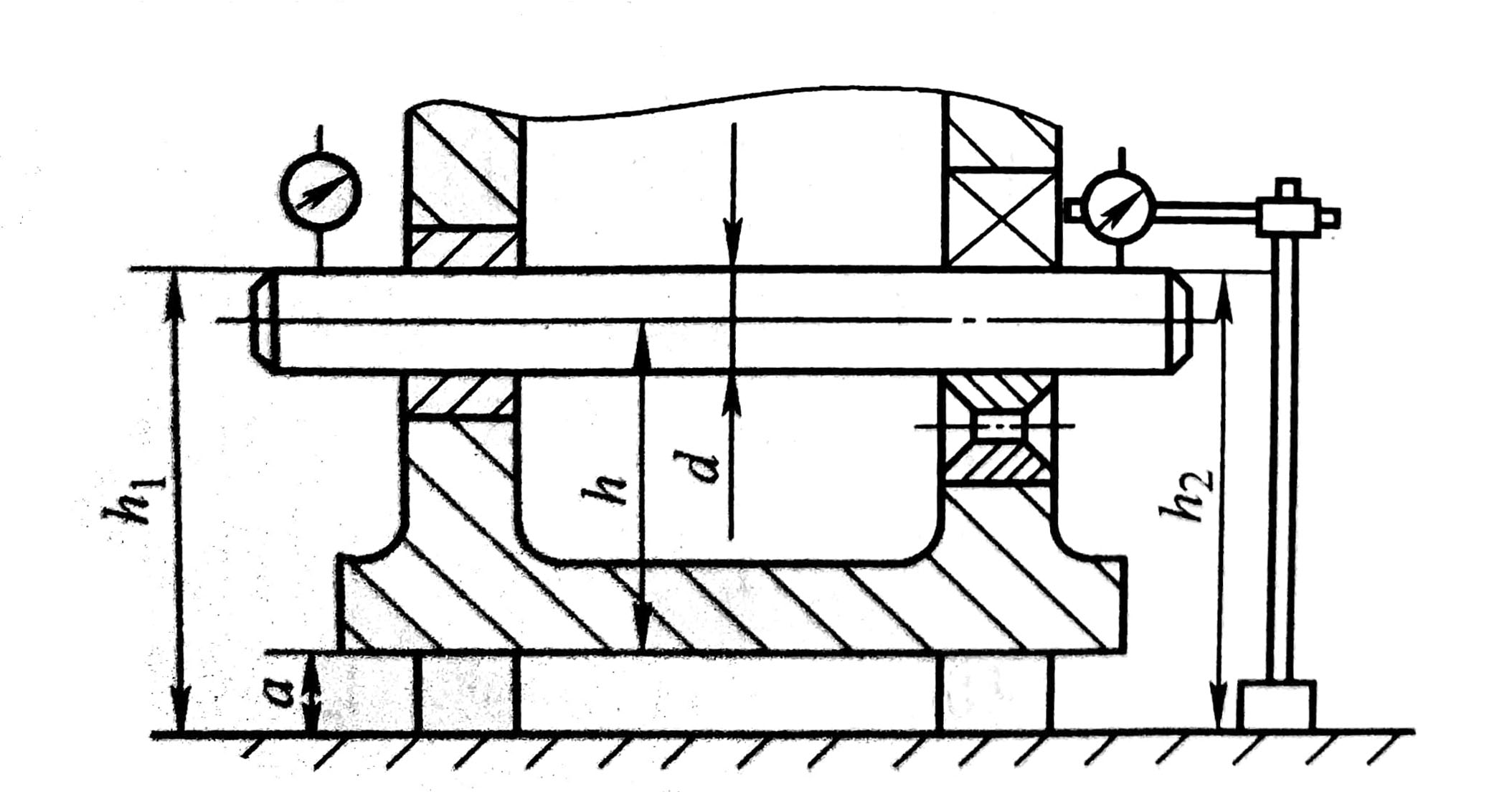

(3)孔轴线与基面距离尺寸精度和平行度的检验 如图6所示,箱体基面用等高垫块支承在平板上,心棒与孔紧密配合。

孔轴线与基面距离和平行度检测

用游标高度卡尺(或量块和百分表)测量心棒两端尺寸h和h2,则轴线与基面的距离:

平行度误差▲为: ▲=h1-h2

平行度误差太大时,可用刮削基面的方法纠正。

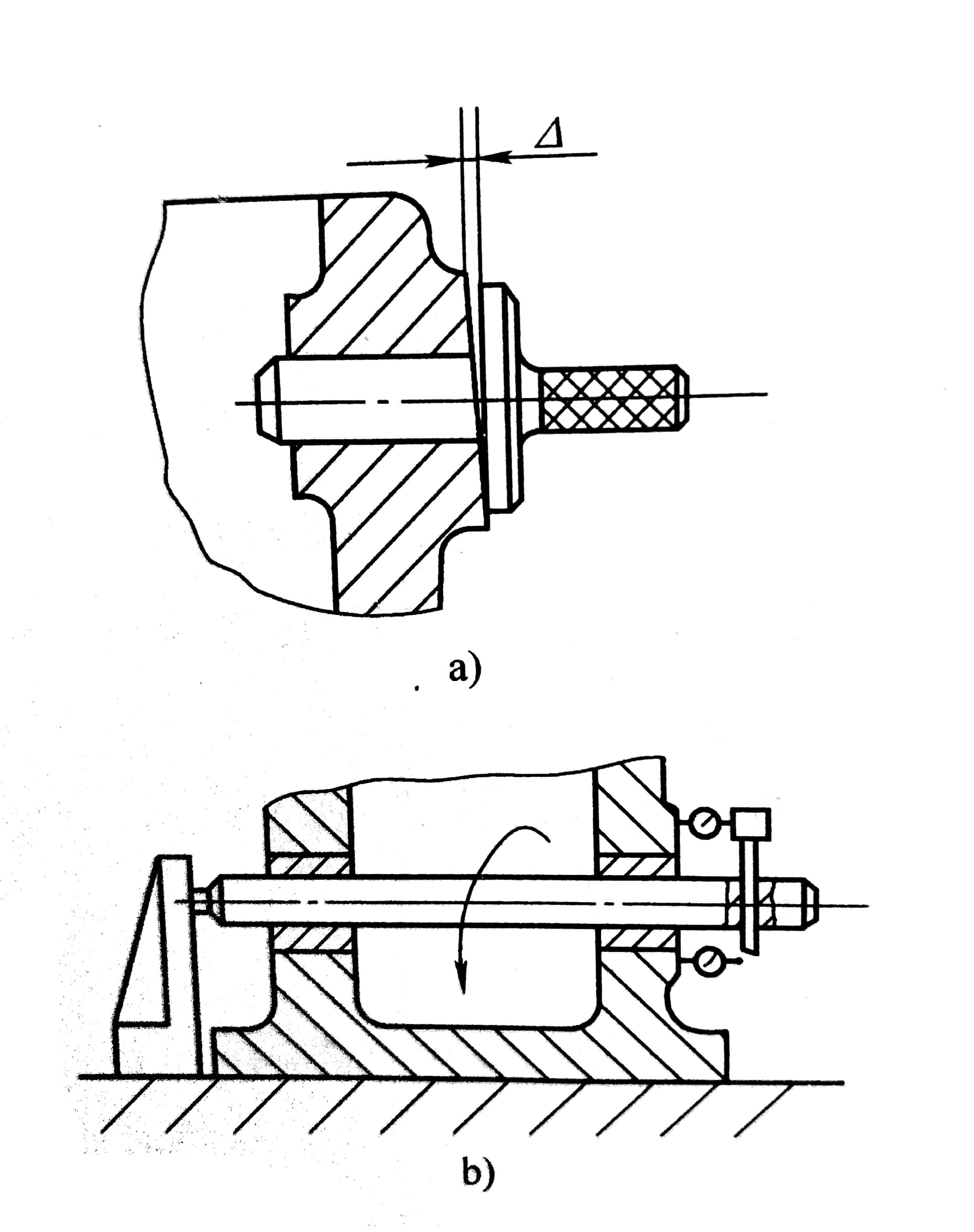

(4)孔中心线与端面垂直度的检验图7所示为常用的两种方法。图a是将带圆盘的专用心棒插入孔中,用涂色法或塞尺检查孔中心线与孔端面的垂直度。图b是用心棒和百分表检查。心棒转动一周,百分表读数的最大值与最小值之差,即为端面对孔中心线的垂直度误差。如发现误差超过规定值,可用刮削端面的方法纠正。

孔中心线与端面垂直度检查

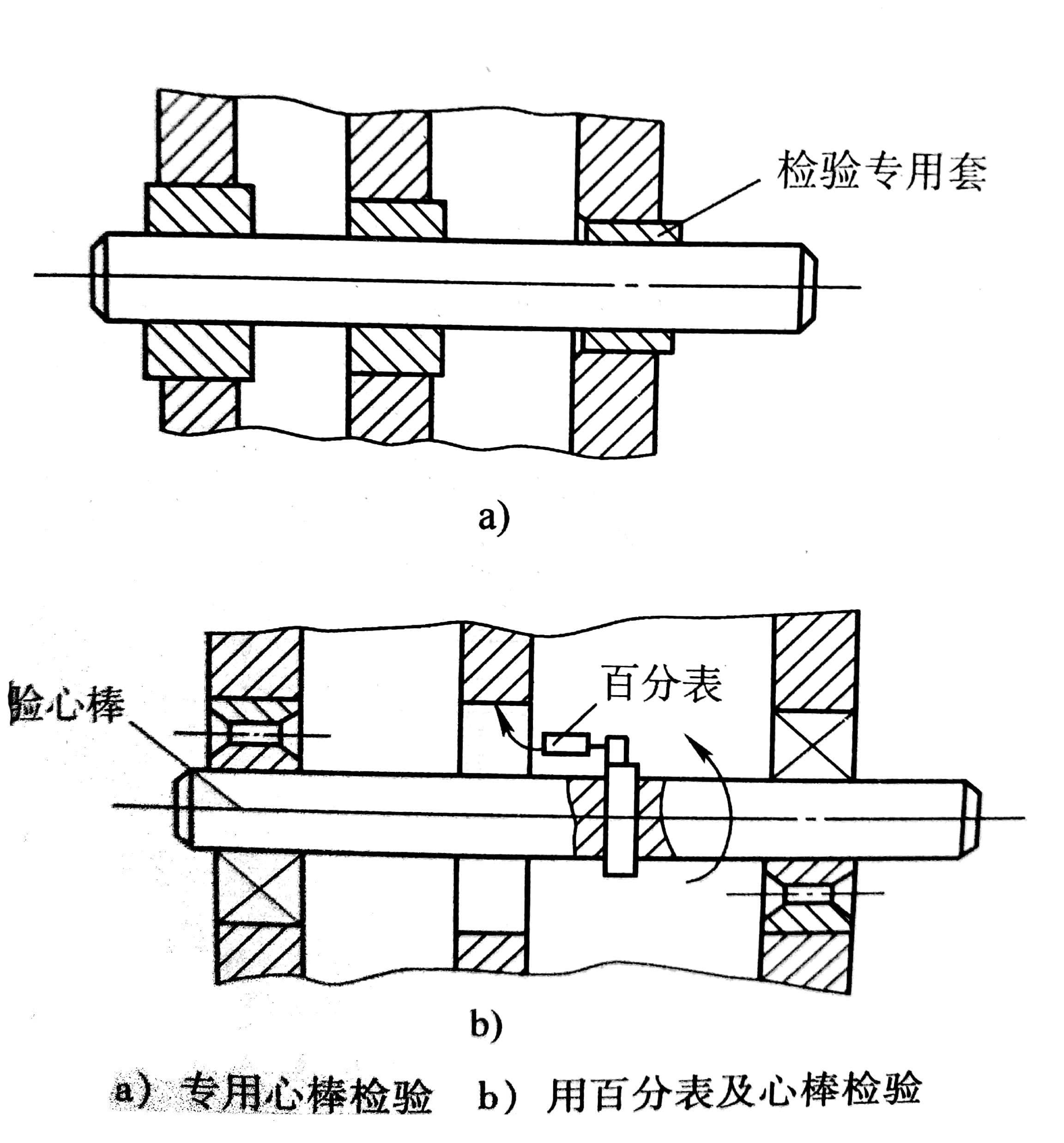

(5)孔中心线同轴度的检验 下图a所示为成批生产时,用专用检验心棒进行检验,若心棒能自由地推入几个孔中,即表明孔同轴度合格。有不同直径的孔时,可用不同外径的检验套配合检验,以减少检验心棒数量。

图b所示为用百分表及心棒检验,将百分表固定在心棒上,心棒转动周内,百分表最大读数与最小读数之差的一半即为同轴度误差值。

3.装配质量的检验与调整

孔中心线同轴度检验

齿轮轴组件装入箱体后,必须检查其装配质量。装配质量的检验包括齿侧间隙的检验和接触精度的检验。

(1) 齿侧间隙的检验 常用检查方法有两种:

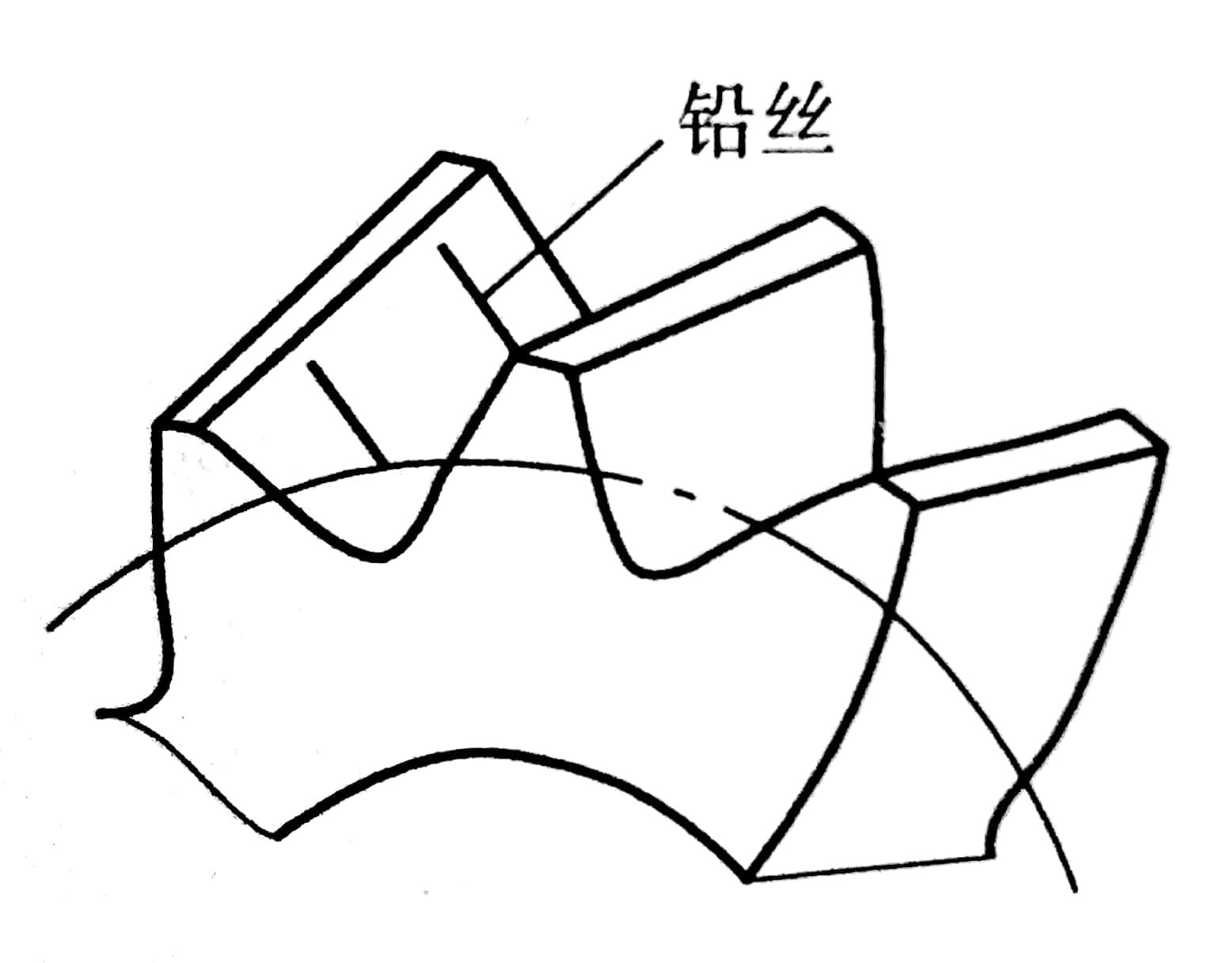

1)压铅丝检验法 齿侧间隙最直观、最简单的检验方法就是压铅丝法,如图所示,在齿宽两端的齿面上平行放置两条(宽齿应放置3 ~4条)直径不超过最小间隙4倍的铅丝,转动齿轮挤压铅丝,铅丝被挤压后最薄处的厚度尺寸就是齿侧间隙。

压铅丝法检验侧隙

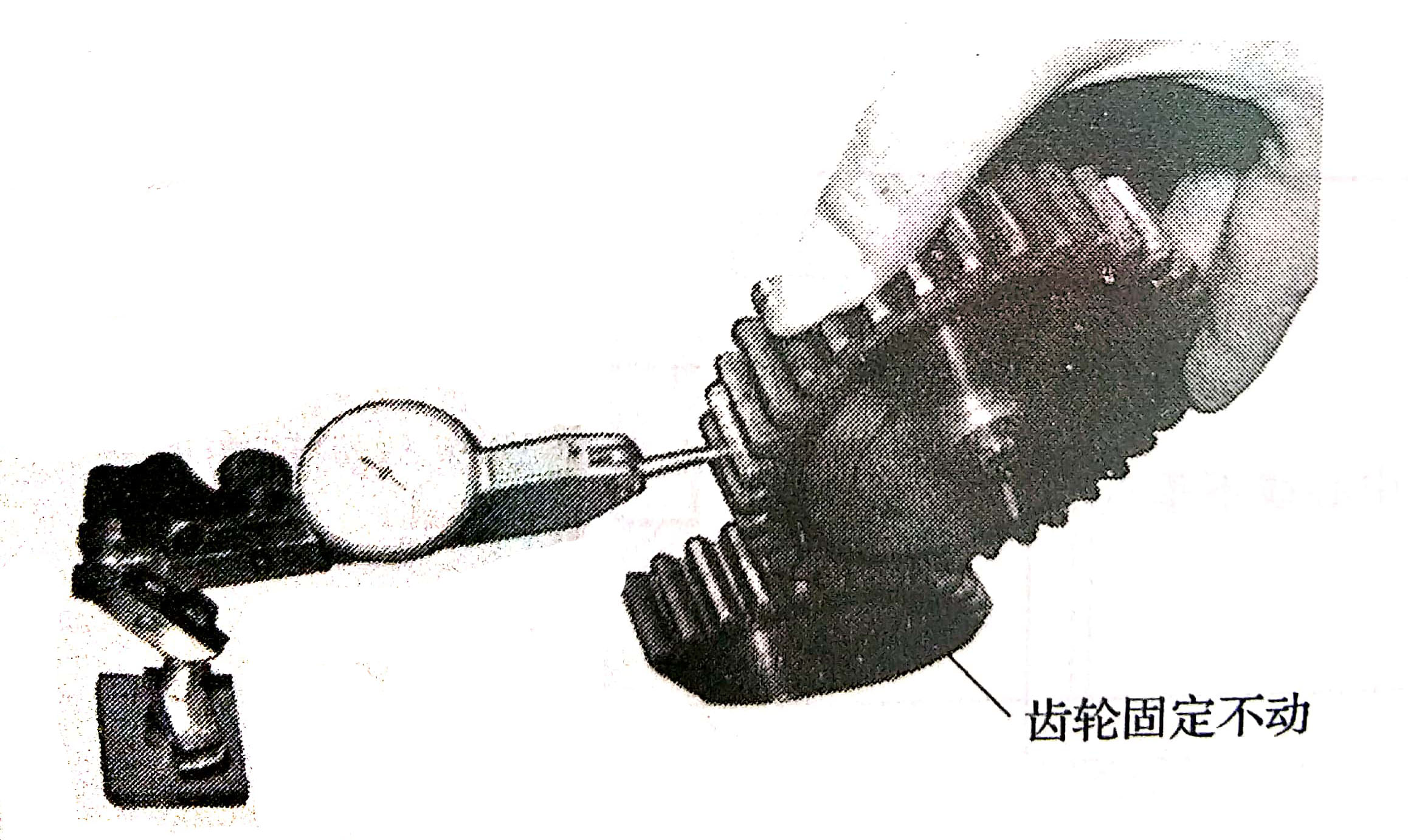

2)百分表检验法如图10所示为用百分表测量侧隙的方法。测量时将百分表触头直接抵在一个齿轮的齿面上,另一个齿轮固定。将接触百分表触头的齿从一侧啮合迅速转到另一侧齿合,百分表上的读数差值即为侧隙。

用百分表检验侧隙

(2)接触精度的检验接触精度的主要指标是接触斑点(即接触位置和接触面积),其检验一般用涂色法。将红丹粉涂于主动齿轮齿面上,转动主动齿轮并使从动齿轮轻微制动后,即可检查其接触斑点。对双向工作的齿轮,正反两个方向都应检查。

齿轮上接触斑点的面积大小,应该随齿轮精度而定。一般传动齿轮(9~6级精度)在轮齿的高度上接触斑点应不少于30%~50%,在轮齿的宽度上应不少于40%~70%,其分布的位置应是自节圆处上下对称分布。

通过接触斑点的位置及面积的大小,可以判断装配时产生误差的原因。影响齿轮接触精度的主要因素是齿形精度及安装是否正确。当接触斑点位置正确而面积太小时,是由于齿形误差太大所致。应在齿面上加研磨剂并使两齿轮转动进行研磨,以增加接触面积。

知识点词条:圆柱齿轮传动机构的装配