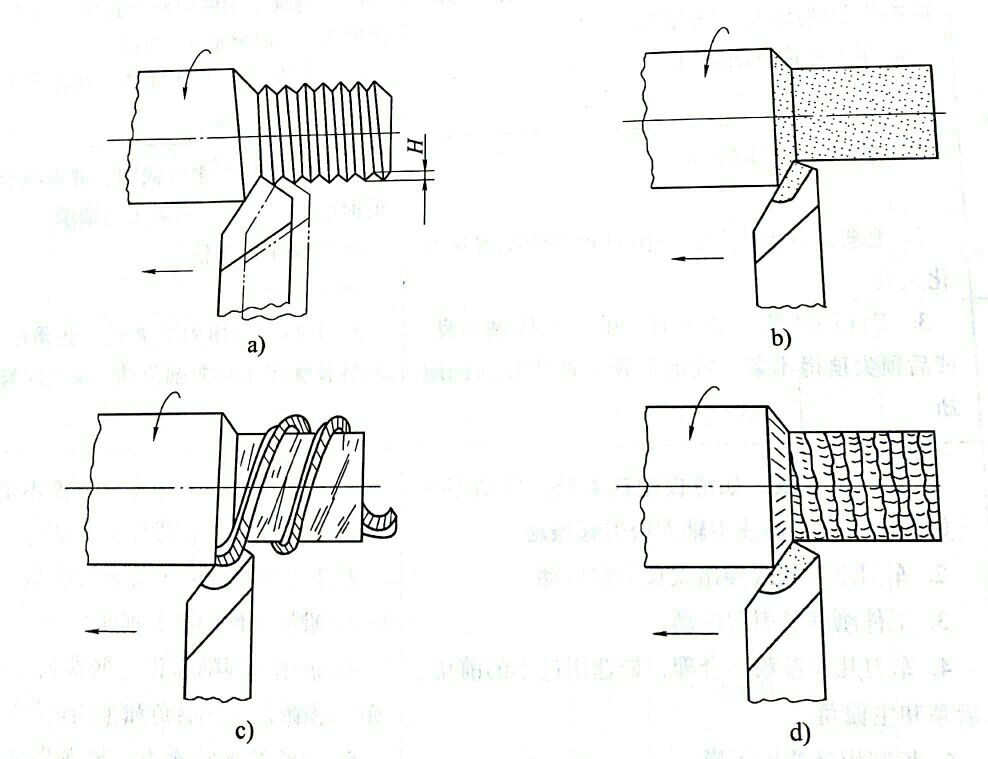

常见的表面粗糙度值大的现象如图1-2所示,可采取以下措施:

1.减小残留面积高度(图1-2a)

车削时,如果工件表面残留面积轮廓清楚,则说明其他切削条件正常。若要减小表面粗糙度值,可从以下几个方面着手:

(1)减小主偏角和副偏角 一般情况下,减小副偏角对减小表面粗糙度值效果较明显。但减小主偏角使背向力Fp增大,若工艺系统刚度差,会引起振动。

(2)增大刀尖圆弧半径 但如果机床刚度不足,刀尖圆弧半径rε过大会使背向力Fp增大而产生振动,反而使表面粗糙度值变大。

(3)减小进给量 进给量f是影响表面粗糙度最显著的一个因素,进给量f 越小,残留面积高度Rmax越小。此时,鳞刺、积屑瘤和振动均不易产生,因此表面质量越高。

2.避免工件表面产生毛利(图1-2b)

工件表面产生毛刺一般是由积屑瘤引起的。这时可用改变切削速度的方法来控制积屑瘤的产生。用高速钢车刀时应降低切削速度(vc < 3m/min),并加注切削液:用硬质合金车刀时应提高切削速度,避开最易产生积屑瘤的中速(vc=20 m/min)区域。另外,应尽量减小车刀前面和后面的表面粗糙度值,保持刀刃锋利。

3.避免磨损亮斑

工件在车削时,已加工表面出现亮斑或亮点,切削时有噪声,说明刀具已严重磨损。

磨钝的切削刃将工件表面挤压出亮痕,使表面粗糙度值变大,这时应及时更换或重磨刀具。

4.防止切屑拉毛已加工表面

被切屑拉毛的工件表面一般是不规则的很浅的痕迹(图1-2c)。 这时应选用正值刃倾角的车刀,使切屑流向工件待加工表面,并采用卷屑或断屑措施。

5.防止和消除振纹

切削时产生的振动会使工件表面出现周期性的横向或纵向振纹(图1-2d)。防止和消除振纹可从以下几方面着手:

(1)机床方面 调整车床主轴间隙,提高轴承精度;调整滑板楔铁,使间隙小于0.04 mm,并使移动平稳轻便。

(2)刀具方面 合理选择刀具几何参数,经常保持切削刃光洁和锋利。增加刀具的装夹刚度。

(3)工件方面 增加工件的装夹刚度,例如装夹时不宜悬伸太长,细长轴应采用中心架或跟刀架支撑。

(4)切削用量方面 选用较小的背吃刀量和进给量,改变切削速度。

6.合理选用切削液,保证充分冷却润滑

采用合适的切削液是消除积屑瘤、鳞刺和减小表面粗糙度值的有效方法。车削时,合理选用切削液并保证充分冷却润滑,可以改善切削条件;尤其是润滑性能增强使切削区域金属材料的塑性变形程度下降,从而减小已加工表面的表面粗糙度值。

图1-2 常见的表面粗糙度值大的现象

知识点词条:减小工件表面粗糙度值的方法