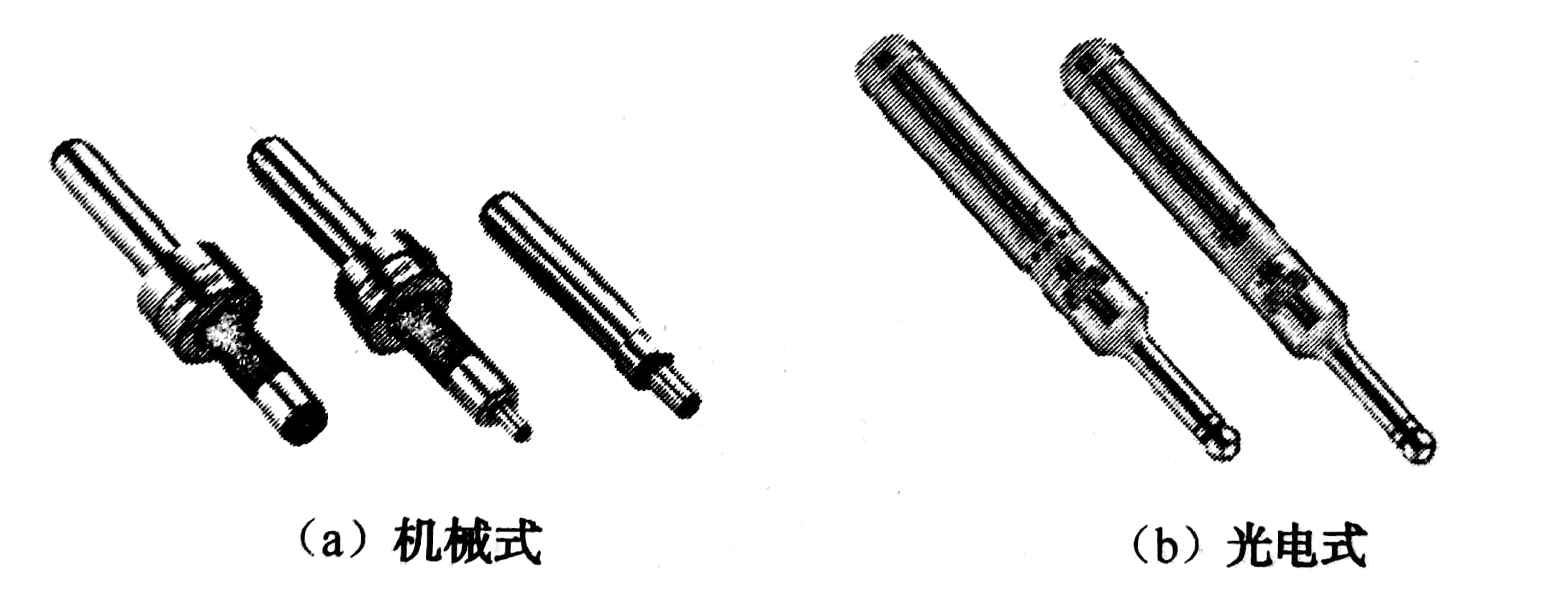

X、Y向对刀的目的是在零件装到数控铣床或加工中心工作台上以后,测量出工件坐标系与机床坐标系的偏差值,用G54~G59对该值进行坐标系偏置。X、Y向对刀可以使用机械式寻边器、光电式寻边器等,如下图所示。

寻边器

如上图(a)所示为机械式寻边器外形,它是利用可偏心旋转的两段圆柱体进行工作的。机械式寻边器的使用过程如下:

(1)将机械式寻边暑通过刀柄安装在主轴上,用手指按压偏心部分,使其偏心,

(2)启动主轴旋转,主轴转速般为500r/min左右。

(3)在X正方向手动移动工作台便手边器下部的圆柱与被加工零件上与X轴垂直的侧面接触。

(4)进一步慢速移动工作台,边移动边观察,直至两段圆柱同心,再移动又出现偏心为止。

(5)记下数控系统显示器上显示的X值,此时主轴中心与零件被测星面的距离等于寻边器的半径。

(6)用同样的方法进行Y正向移动测量,记下Y值。

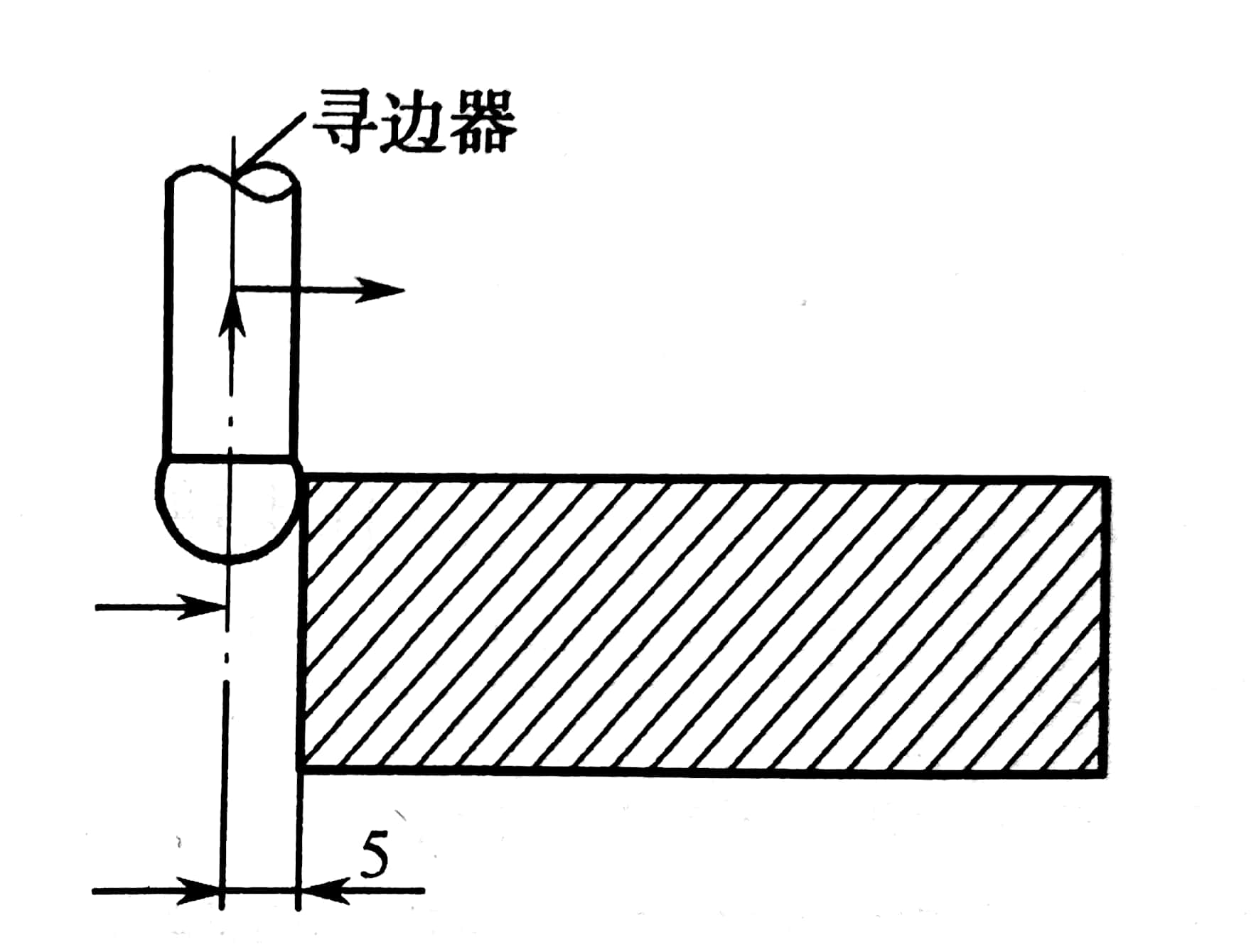

(7)用记录的X值加上一个寻边器圆柱半径值(X+R),用记录的Y值加上一个寻边器圆柱半径值(Y+R),(X+R,Y+R)就是主轴中心移至零件一个角点上的坐标值,如果此点是工件原点,则将计算后的X值和Y值输入系统G54~G59之一(如G54)所对应的寄存器中,将来在程序中可使用G54控制坐标系。

如上图(b)所示为光电式寻边器外形,它的测头是一个直径为10mm的钢球,用弹簧拉紧在光电式寻边器的测量杆上,碰到工件时可以退让,并将电路导通,发出光信号。通过光电式寻边器的指示和机床坐标位置可得到被测表面的坐标位置。利用测头的对称性,还可以测量一些简单的尺寸。如下图1所示为矩形零件,其几何中心为工件坐标系原点,现需测出工件的长度和工件坐标系在机床坐标系中的位置。具体测量方法如下:

(1)将工件通过夹具装在机床工作台上,装夹时,工件的四个侧面都应留出寻边器的测量位置。

(2)将寻边器通过刀柄装在主轴上,手动7轴使寻边器下降到下图2所示的位置,钢球与测量杆的交线不要低于零件的上表面,且保证钢球的最大半径面低于零件的上表面,当出现误操作时可以保护测量杆不受损坏。

图1带内轮廓型腔的矩形零件

图2寻边器头部的位置

(3)在X方向快速移动主轴,让寻边器测头靠近工件的左侧,改用微调操作,让测头慢慢接触到工件

(4)抬起测头至工件上表面之上,快速移动主轴,让测头靠近工件右侧,改用微调操作,让测头慢慢接触到工件右侧,直到寻边器发光。记下此时测头在机械坐标系中的X坐标值,如-248.700。

(5)两者差值再减去测头直径,即为工件长度。测头的直径一般为10mm,则工件的长度为L=248.700-(-358.700)-10=100mm。

(6)工件坐标系原点在机械坐标系中的X坐标为X=358.7+100/2+5=-303.7,将此值输入到工件坐标系中(如G54)的X即可。

(7)同样,工件坐标系原点在机械坐标系中的Y坐标也按上述步骤测定。

工件找正和建立工作坐标系对于数控加工来说是非常关键的。而找正方法也有很多种,用光电式寻边器来找正工件非常方便,寻边器可以内置电池,当其找正球接触工件时,发光二极管亮,其重复定位精度在2.0um以内。如下图所示为寻边器的结构和应用(测量孔径、台阶高、槽宽、直径及四轴加工时工件坐标系设定)。

寻边器的结构和应用

试切对刀

采用刀具试切对刀的操作步骤如下:

(1)将所用铣刀装到主轴上。

(2)使主轴中速旋转

(3)手动移动铣刀靠近被测边,直到铣刀周刃轻微接触到工件表面。

(4)将铣刀沿正z向退离工件。

(5)将机床相对坐标X(或Y)置零,并向工件方向移动刀具半径的距离。

(6)此时机床坐标的X(或Y)值即为被测边的X(或Y)坐标。

(7)沿Y(或X)方向重复以上操作,可得被测边的Y(或X)坐标。

这种方法比较简单,但会在工件表面留下痕迹,且对刀精度较低。为避免损伤工件表面,可以在刀具和工件之间加入塞尺进行对刀(此时主轴不能转动),这时应将塞尺的厚度减去。以此类推,还可以采用标准心轴和块规来对刀。

如果在零件被测面上用冷却液粘上一层纸,让旋转的刀具慢慢靠近零件被测面,当刀具与纸接触时,刀具将纸擦掉,此时刀具外表面与被测表面的距离是-一层纸厚,用这种方法测量就不会在零件的测量面上留下刀痕。

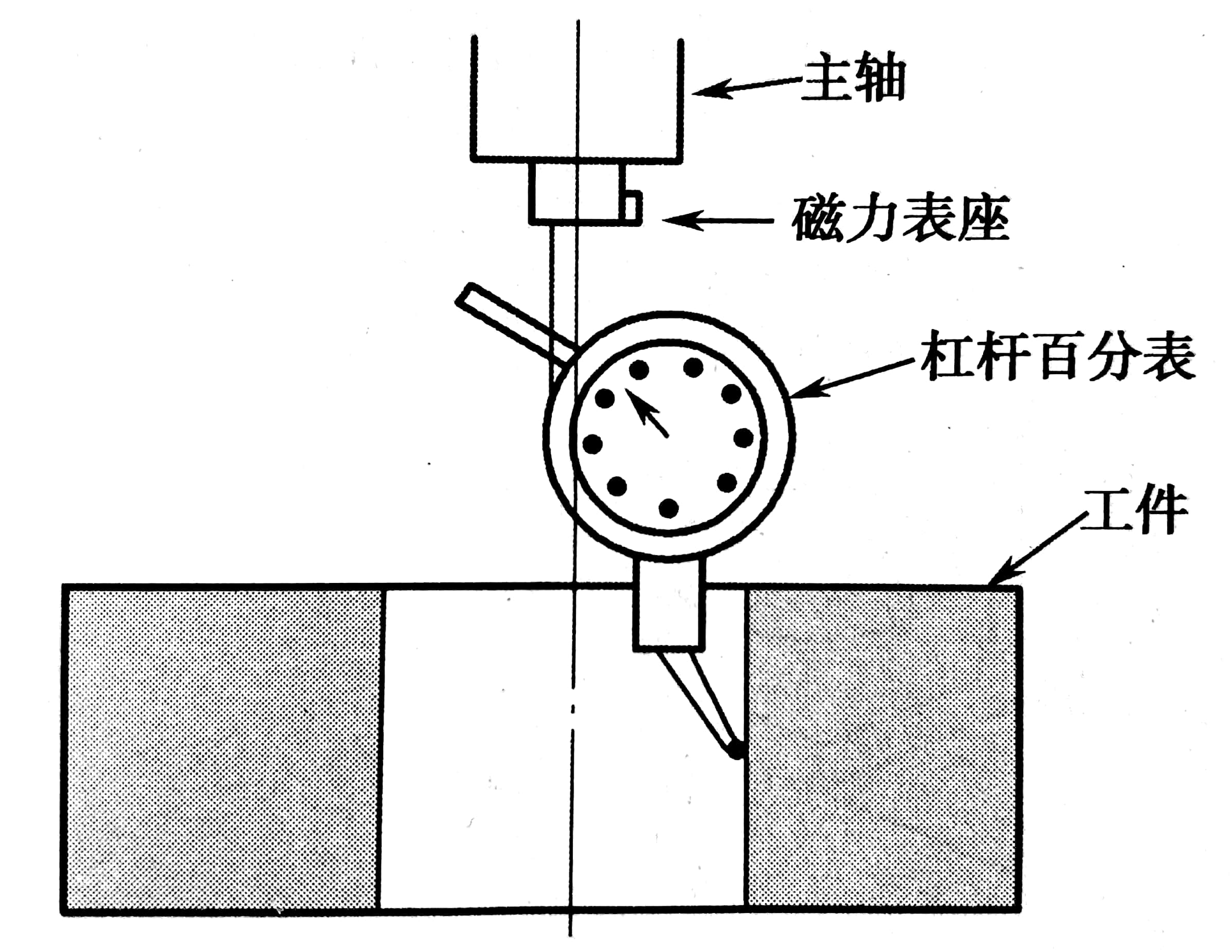

如下图所示,采用杠杆百分表(或千分表)对刀的操作步骤如下:

(1)用磁力表座将杠杆百分表粘在机床主轴端面上。

(2)使主轴低速转动。

(3)手动操作使旋转的表头依X、Y、Z的顺序逐渐靠近被测表面。

(4)移动Z轴,将表头压在被测表面约0.1mm。

(5)逐步降低手动脉冲发生器的移动量,使表头旋转一周时,其指针的跳动量在允许的对刀误差内,如0.02mm,此时可认为主轴的旋转中心与被测孔中心重合。

(6)记下此时机床坐标系中的X、Y坐标值。

这种方法操作比较麻烦,效率较低,但对刀精度较高,对被测孔的精度要求也较高,最好是经过铰或精镗加工的孔,仅粗加工后的孔(如钻销的孔)不宜采用。

用杠杆百分表对刀

知识点词条:X、Z向对刀