箱体类零件一般是指具有一个以上孔系,内部有型腔,在长、宽、高方向有一定比例的零件。这类零件在机械、汽车、飞机等行业应用得较多,如汽车的发动机缸体、变速箱体,机床的床头箱、主轴箱,柴油机缸体,齿轮泵壳体等。

箱体类零件一般都需要进行多工位孔系及平面加工,公差要求较高,特别是形位公差要求较为严格,通常要经过铣、钻、扩、镗、铰、锪、攻丝等工序,需要刀具、工装较多,在普通机床上加工难度大。

在加工箱体类零件的过程中,当加工工位较多、需工作台多次旋转角度才能完成的零件时,一般选卧式镗铣类加工中心;当加工的工位较少且跨距不大时,可选立式加工中心加工。

箱体类零件的加工方法主要有以下几种:

(1)当既有面又有孔时,应先铣面,后加工孔。

(2)所有孔系都先完成全部孔的粗加工,再进行精加工。

(3)一般情况下,直径大于Φ30mm的孔都应铸造出毛坯孔。在普通机床上先完成毛坯粗加工,给加工中心工序的预留量为4~ 6mm (直径),再上加工中心进行精加工,通常分“机位一半精镗—孔端倒角精镜”四个工步完成。

(4)直径小于Φ30mm的孔可以不铸出毛坏孔,全部加工都在加工中心上完成,可分为“锪平端面一打中心孔—钻—扩—孔端倒角—铰”等工步。有同轴度要求的小孔(<Φ60m),须采用“锪平端面—打中心孔—钻—半精镗—孔端倒角—精镗(或铰)”等工步来完成。

(5)在孔系加工中,先加工大孔,再加工小孔,特别是在大、小孔相距很近的情况下,更要采取这一措施。

(6)对于跨距较大箱体的同轴孔加工,尽量采取调头加工的方法,以缩短刀辅具的长径比,增加刀具刚性。

(7)孔中有空刀槽时,可用锯片铣刀在孔半精镗之后、精镗之前铣削完成,也可用镗刀进行单刀镗削,但效率较低。

(8)螺纹加工。一般M6~20的螺纹孔可在加工中心上完成螺纹攻丝。因加工中心的自动加工方式在攻小螺纹时不能随机控制加工状态,小丝锥容易折断,M6以下的螺纹可在加工中心完成底孔加工,再通过其他手段攻螺纹; M20以上的大螺纹可采用铣削或镗削加工完成。

复杂曲面在机械制造业,特别是航空航天、汽车、船舶、国防工业中占有较大的比重。常见的复杂曲面类零件有各种叶轮、导风轮、各种曲面成型模具、螺旋桨及水下航行器的推进器,以及一些其他形状的自由曲面,这类零件均可用加工中心进行加工。比较典型的复杂曲面有下面几种:

(1)凸轮、凸轮机构。作为机械式信息储存与传递的基本零件,凸轮和凸轮机构被广泛地应用于各种自动机械中,加工这类零件可根据凸轮的复杂程度选用三轴、四轴联动或五轴联动的加工中心。

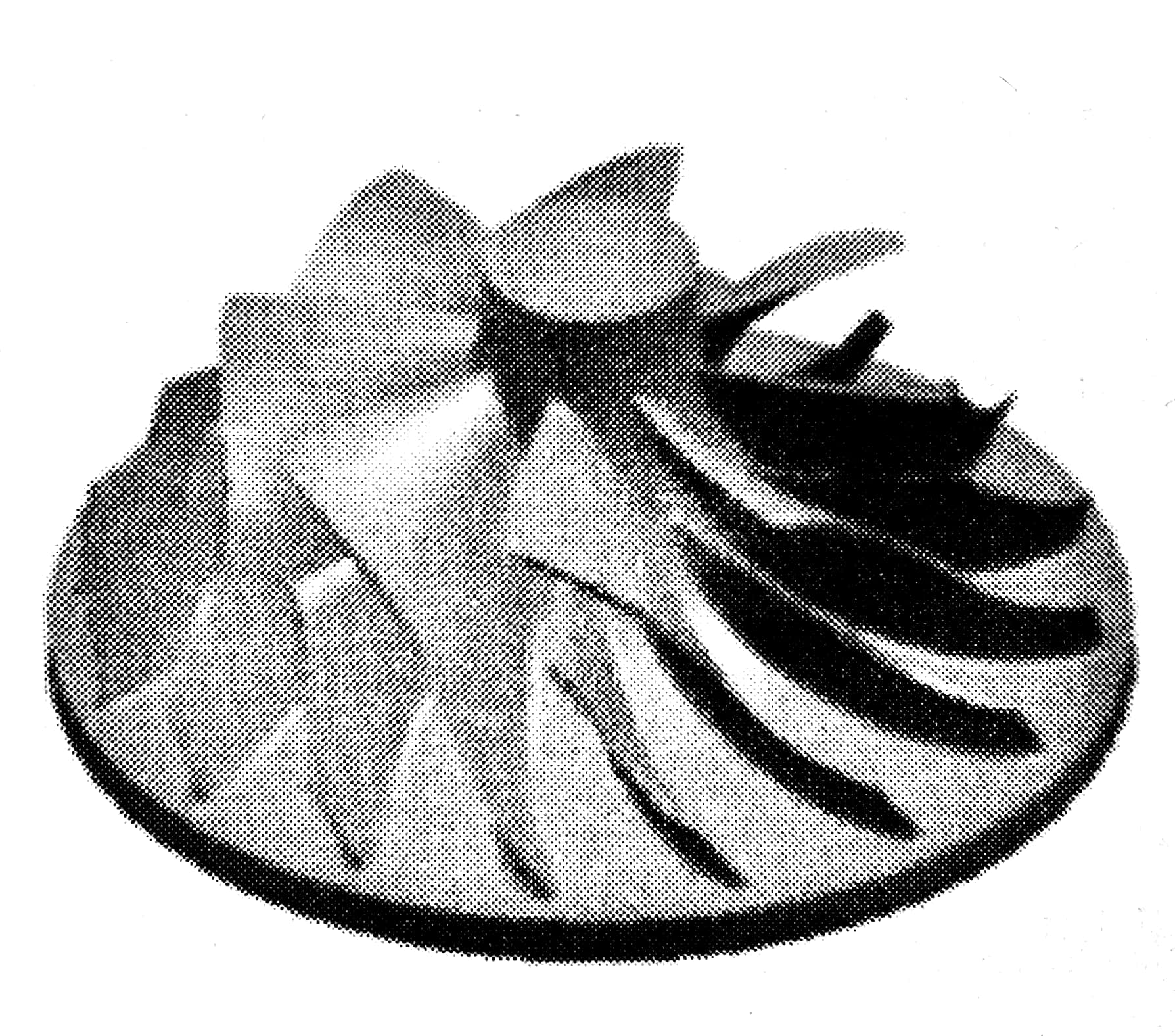

(2)整体叶轮类。如下图所示为汽车发动机叶轮,它除具有一般曲面加工的特点外,还存在通道狭窄、容易产生刀具对部近曲面的干涉以及加工面本身的干涉等难点。加工这样的型面,只有采用四轴以上联动的加工中心才能完成。

(3)模具类。常见的模具类零件有注塑模具、橡胶模具、真空成型吸塑模具、精密铸造模具等。采用加工中心加工模具,由于工序高度集中,动模、静模等关键件的精加工基本上是在次安装中完成全部机加工内容, 可减小尺寸累计误差,减少修配工作量。

汽车发动机叶轮

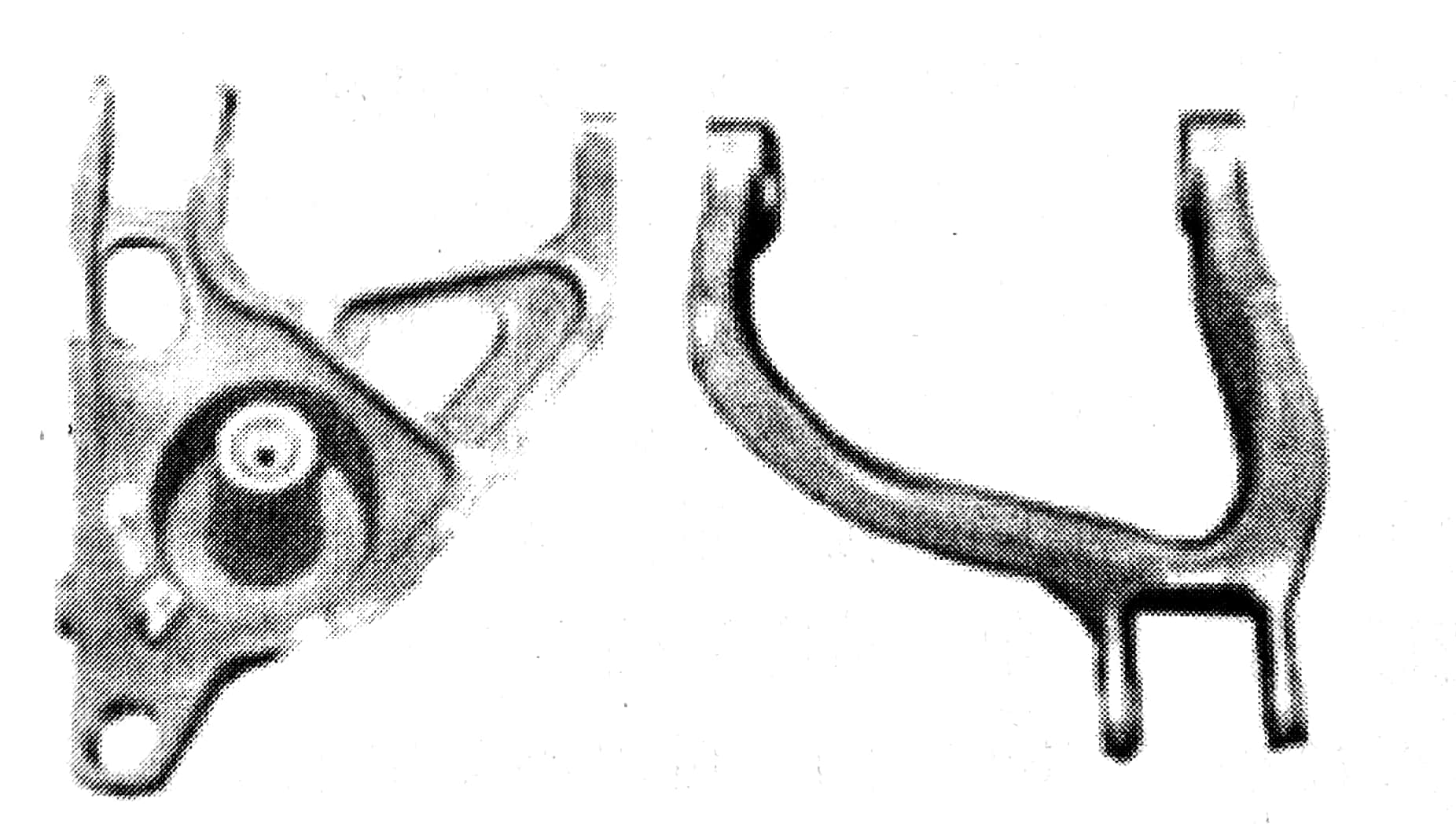

异形件

这类零件带有键槽、径向孔,或端面有分布的孔系,如各种电动机端盖,端面有分布孔系。曲面的盘类零件宜选择立式加工中心,有径向孔的可选卧式加工中心。

推荐下列加工内容用数控铣削方法完成:

(1)工件上的曲线轮廓内、外形,特别是由数学表达式给出的非圆曲线与列表曲线哼轮廓。

(2)已给出数学模型的空间曲面。

(3)形状复杂、尺寸繁多、画线与检测困难的部位。

(4)用通用铣床加工时难以观察、测量和控制进给的内、外凹槽。

(5)以尺寸协调的高精度孔或面。

(6)能在一次安装中完成铣削的表面或形状。

(7)采用数控铣削后可成倍提高生产效率、减轻劳动强度的加工内容。

知识点词条:加工中心的主要加工对象