车削各种轴承套、齿轮和带轮等套类工件,虽然工艺方案各异,但也有一些共性可供遵循,现简要说明如下:

1.在车削短而小的套类工件时,为了保证内外圆的同轴度,最好在一次装 夹中把内孔、外圆及端面都加工完毕。

2.内槽应在半精车之后、精车之前加工,还应注意内孔精车余量对槽深的影响。

3.车削精度要求较高的孔可考虑以下两种方案:

(1) 粗车端面→钻孔→粗车孔→半精车孔→精车端面→铰孔

(2)粗车端面→钻孔→粗车孔→半精车孔→精车端面→磨孔

4.加工平底孔时,先用麻花钻钻孔,再用平底钻锪平,最后用盲孔车刀精车孔。

5.如果工件以内孔定位车外圆,在内孔精车后,对端面也应进行一次精车,以保证端面与内孔的垂直度要求。

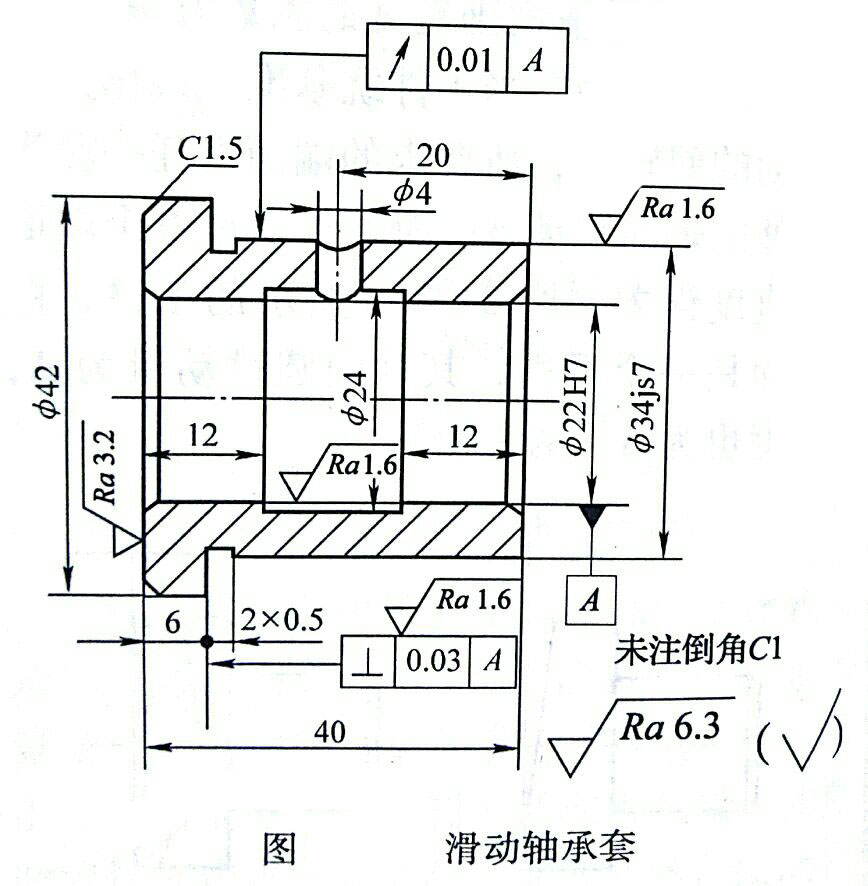

表 滑动轴承套机械加工工艺卡

| xx厂 | 机械加工工艺卡 | 产品名称 | 图号 | |||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 零件名称 | 轴承套 | 共1页 第1页 | ||||||||

| 材料种类 | 棒料 | 材料牌号 | ZCuSn5Pb5Zn5 | 毛坯尺寸 | Φ46mm×326mm | |||||

|

||||||||||

| 工序 | 工种 | 工步 | 工序内容 | 车间 | 设备 | 工艺装备 | ||||

| 夹具 | 刃具 | 量具 | ||||||||

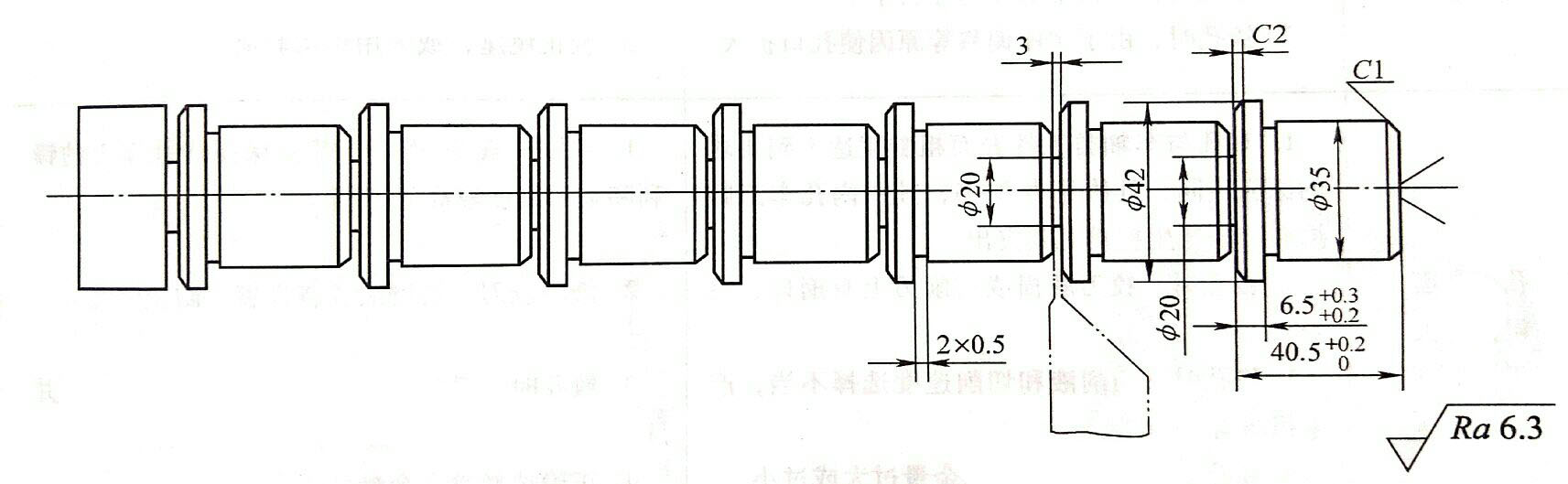

| 1 | 车 | 按工艺草图车至要求的尺寸,7件同时加工,尺寸均相同 | Ⅱ | C6132 | ||||||

| 2 | 车 | 逐个用软卡爪夹住Φ42mm外圆,找正夹紧,钻孔Φ20.5mm,车成单件 | Ⅱ | C6132 | ||||||

| 3 | 车 |

(1) (2) (3) (4) (5) |

用软卡爪夹住Φ35mm外圆,找正夹紧 车Φ42mm左端面,保证总长40mm,表面粗糙度Ra3.2μm,倒角C1.5 车内孔至Φ22-0.12-0.08mm 车内槽Φ24mm×16mm至尺寸 前后两端倒角C1 铰孔至Φ22H7 |

Ⅱ | C6132 |

Φ22H7 铰刀 |

Φ22H7 塞规 |

|||

| 4 | 车 |

(1) (2) (3) (4) |

工件套在心轴上,装夹于两顶尖之间 车外圆至Φ34js7,表面粗糙度Ra1.6μm 车Φ42mm右端面,保证厚度6mm,表面粗糙度Ra1.6μm 车槽,宽2mm,深0.5mm 倒角C1 检查 以下略 |

Ⅱ | C6132 | 心轴 | ||||

知识点词条:套类工件的车削工艺分析及示例