刀具位置偏置补偿是对编程时假想刀具(一般为基准刀具)与实际加工使用刀具位置的差别进行补偿的功能,分为刀具形状补偿和刀具磨损补偿。前者是对刀具形状及刀具安装误差的补偿,后者是对刀尖磨损量的补偿。

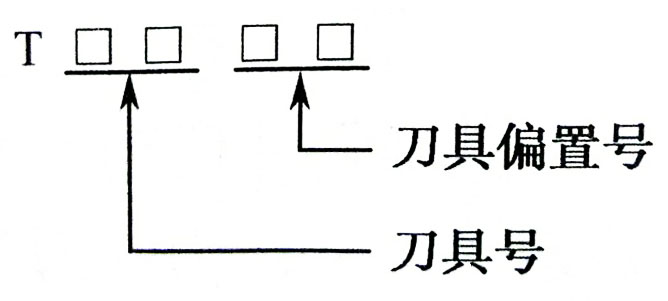

刀具补偿功能由程序中指定的T代码来实现,T代码由字母T后面跟4位数字组成,指令格式如下:

例如,T0101,其中前两位数字为刀具号,后两位数字为刀具偏置号,刀具偏置号实际是刀具补偿寄存器的地址号。

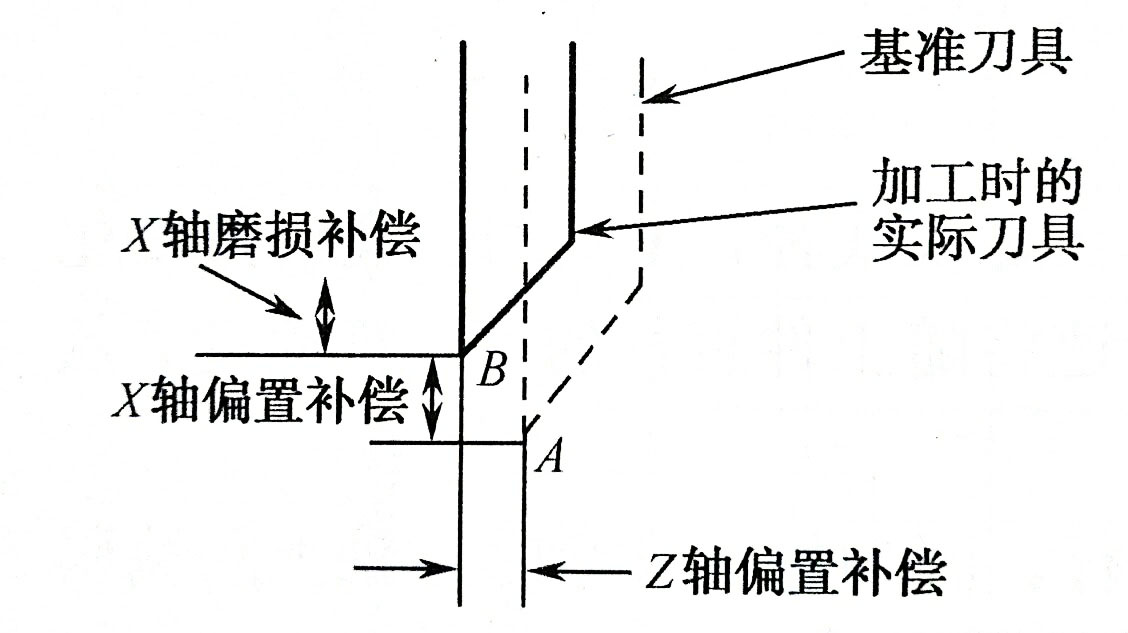

如图1所示,由于各刀具装夹在刀架的x、Z方向的伸长和位置不同,当非基准刀具转位到加工位置时,刀尖位置B点相对于A点就有偏置,此外,每把刀具在使用过程中还会出现不同程度的磨损圆A此各刀的刀具偏置和磨损值需要进行补偿。刀补移动的效果便是令转位后的刀尖移动到上一基准刀尖所在位置上,新、老刀尖重合,它在工件坐标系中的坐标值就不发生改变。

获得每个刀具偏置的基本原理是:各刀均对准工件上某一基准点,由于CRT显示的机床坐标不同,因此将非基准刀具在该点处的机床坐标通过人工计算或系统软件计算减去基准刀具在同样点的机床坐标,就得到了各非基准刀具的偏置值,将偏置值预先用MDI(手动数据输入)操作在偏置存储器中设定,若刀具偏置号为0,则表示偏置值为0,即取消补偿功能。

图1 刀偏补偿

1)刀具半径补偿的目的

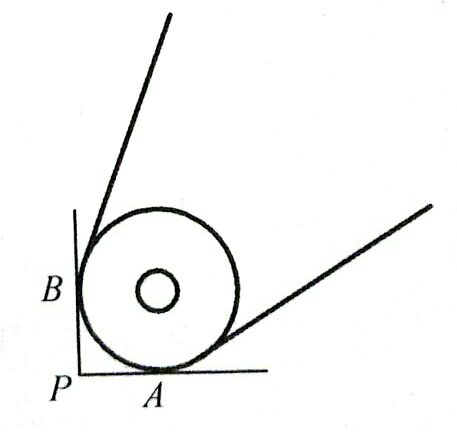

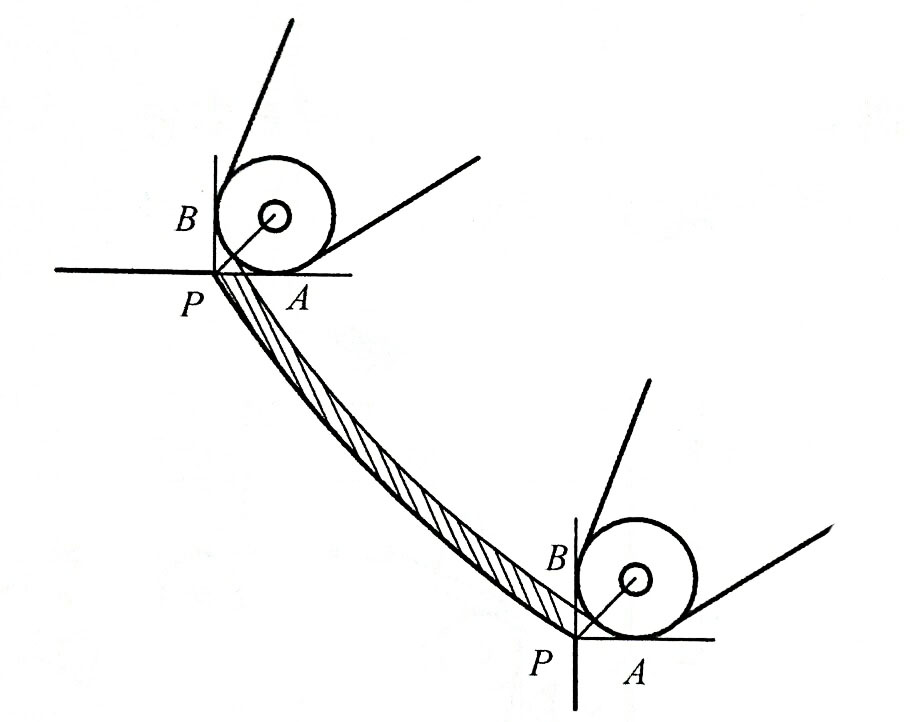

数控车床按刀尖对刀,但车刀的刀尖总有一段小圆弧,所以对刀时刀尖的位置是假想刀尖P,如图2所示,编程时按假想刀尖轨迹编程(即工件的轮廓与假想刀尖P重合),而车削时实际起作用的切削刃是圆弧切点A、B,这样就会引起加工表面的形状误差。

图2 刀具半径与假想刀尖

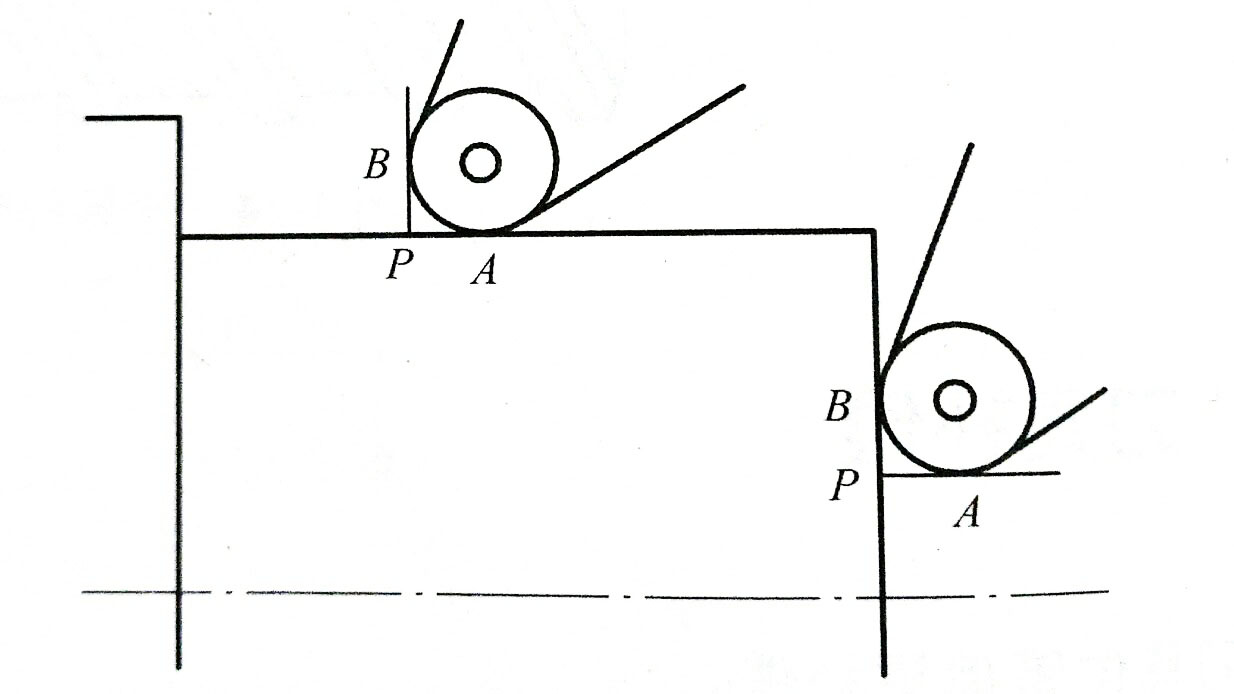

用假想刀尖点编程,加工端面和外圆没有切削残留。如图3所示,在切削外圆时,刀具与工件的接触点为A,而A与P在X向上的坐标是一样的。同样,在切削端面时,刀具与工件的接触点为B,而B与P在Z向上的坐标是一样的,两者均不会产生加工表面的形状误差。

图3 圆头刀具车圆柱面和端面

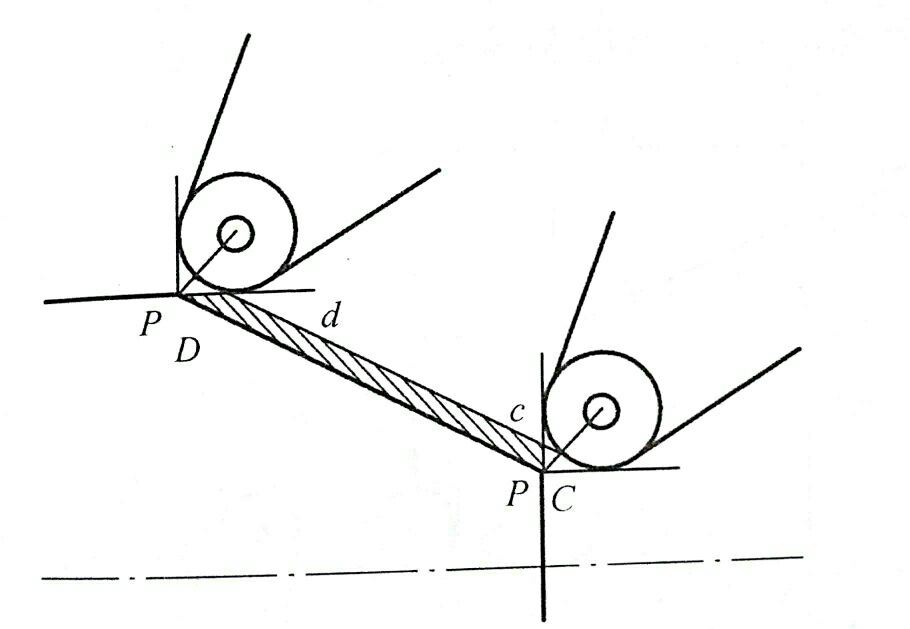

但若用假想刀尖点编程加工斜面,由于编程点P的轨迹为CD,而刀具的实际轨迹与C、D的连线有误差,在加工中出现CDdc部分的残留,如图4所示,同样,用假想刀尖点编程加工圆弧时,用刀位点P来编程,在加工中也会出现部分残留,如图5所示,这样就会引起加工表面的形状误差。

在实际生产中,若工件加工精度要求不高或留有精加工余量时可忽略此误差,否则应考虑刀尖圆弧半径对工件形状的影响,采用刀具半径补偿功能。其后可按工件的轮廓线编程,数控系统会自动计算刀心轨迹并按刀心轨迹运动,从而消除刀尖圆弧半径对工件形状的影响。

图4 圆头刀具切锥面

图5 圆头刀具切圆弧面

2)刀具半径补偿的方法

刀具半径补偿可通过从键盘输入刀具参数,并在程序中采用刀具半径补偿指令实现。刀具参数包括刀尖半径、刀尖号(假想刀尖圆弧位置),必须将这些参数输入刀具偏置寄存器中。

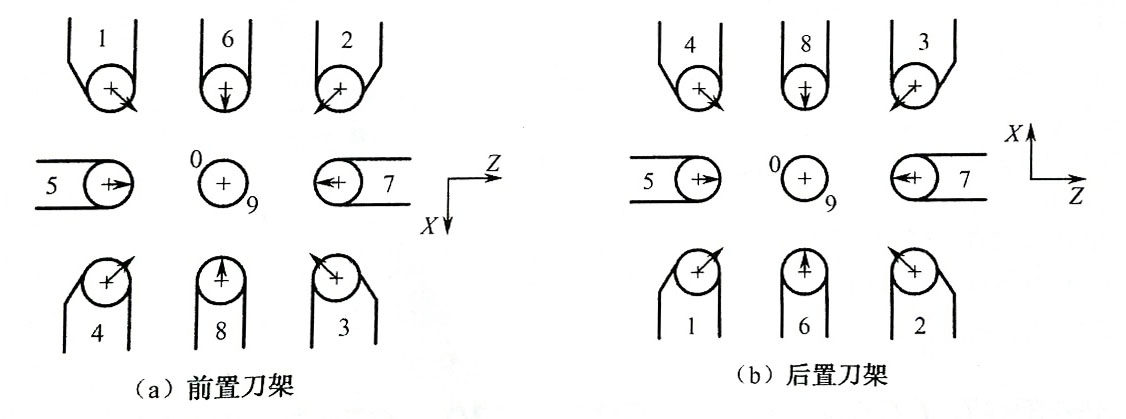

如图6所示为9种假想刀尖位置。在设置刀具半径补偿参数时,要根据刀具使用情况将刀位号输入系统中。

其中刀尖号1用于加工内孔反向走刀,2用于加工内孔正向走刀,3用加工外圆正向走刀,4用于加工外圆反向走刀,5用于加工左端面,6用于加工内孔沟槽,7用于加工右端面,8用于加工外螺纹,0和9用于G17和G19平面。

图6 数控车床所用刀具的假想刀尖位置

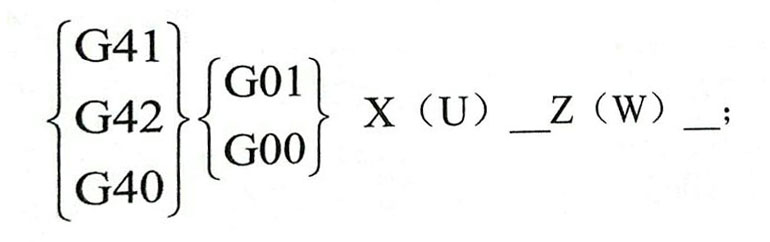

指定格式:

其中,G41——刀具半径左补偿,刀具后置时,沿着刀具前进的方向看,刀具在工件的左边刀具内置时,沿着刀具前进的方向看,刀具在工件的右边;

G42——刀具半径右补偿,刀具后置时,沿着刀具前进的方向看,刀具在工件的右边刀具内置时,沿着刀具前进的方向看,刀具在工件的左边;

G40——取消刀具半径补偿;

G01、G00——(G41、G42、G40指令只能与G01或G0O指令联合使用,通过直线运动建立或取消刀补;

X(U)、Z(W)指令后的数值——建立或取消刀补段中刀具移动的终点坐标。

刀具半径补偿应当在切进程动之前完成,同样,要在切进程之后取消。G41 G42、G40均为模态指令。

知识点词条:刀具补偿