在制定数控铣削工艺时,首先要对被加工零件进行工艺分析,根据零件图纸对零件的要求确定工艺规程和装夹方法,选择机床和刀具等。

对零件图进行数控铣削工艺分析时应考虑以下几个要点:

(1)图纸尺寸的标注方法是否正确。构成工件轮廓图形的各种几何元素的标注是否合理,各几何元素的相互关系(如相切、相交、垂直和平行等)是否明确,有无引起矛盾的冗余尺、或影响工序安排的封闭尺寸等。

(2)尽量统零件轮廓内圆弧的有关尺寸。零件图中各加工面的四圆弧(R与r)是否于零乱,是否可以统。般来说, 即使不能完全统,也要 力求将数值相近的圆弧半径分靠拢,达到局部统,以尽量减少铣刀规格与换刀次数。

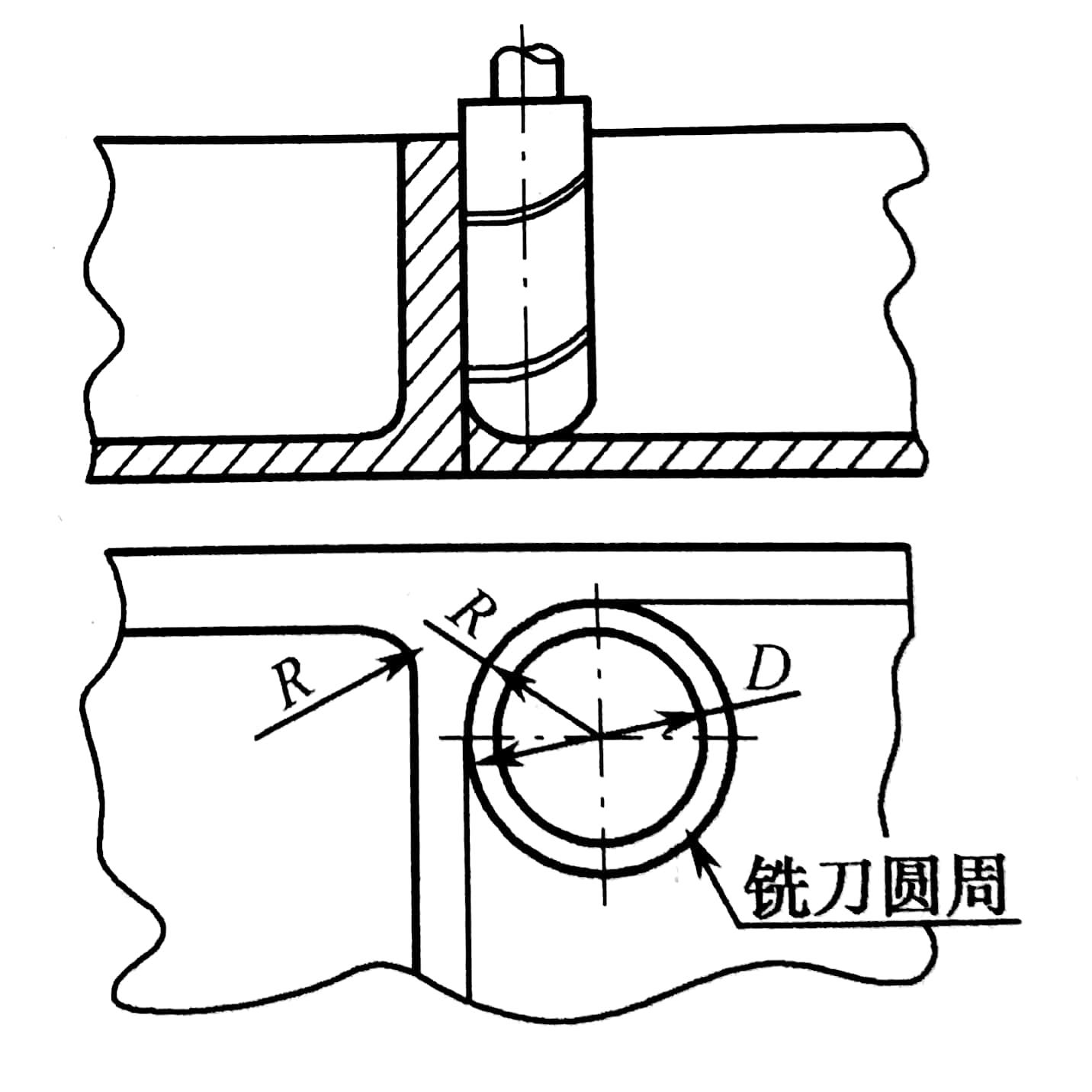

(3)内槽及缘板之间的内转接圆弧是否过小。这种内圆弧半径常常限制刀具的直径。图a所示,若工作的被加工轮廓高度比较小,转接圆弧半径比较大,可以采用较大直径统刀来加工,加工其腹板面时,走刀次数也相应减少,表面加工质量也会好些,因此工艺软好反之,数概铣削工艺性较差,一般来说,当R<0.2H2 (H为被加工轮廓面的最大高度)时,可以判定为零件该部位的工艺性不好。

(4)零件铁削面的相压圆自或股校与锋板相交处的圆角半径是否大,如图b所示,r越大,铣刀端刀铣削平面的能力越差,效率也越低:当r大到一定程度时, 甚至必须用球头加工,这是应当尽量避免的。因为铣刀与铣削平面接触的最大直径d=D-2r (D为铣力直径),当D越大而r越小时,铣刀端刃铣削平面的面积越大,加工平面的能力越强,铣削工艺性当然也越好。有时候,当铣削的底面面积较大,底部圆弧r也较大时,不得不用两把r不同的铣刀(一把铣刀r小些, 另一把铣刀r符合零件图)进行两次切削。

图a 缘板高度及内转接圆弧对零件铣削工艺性的影响

图b 零件底面圆弧对铣削工艺性的影响

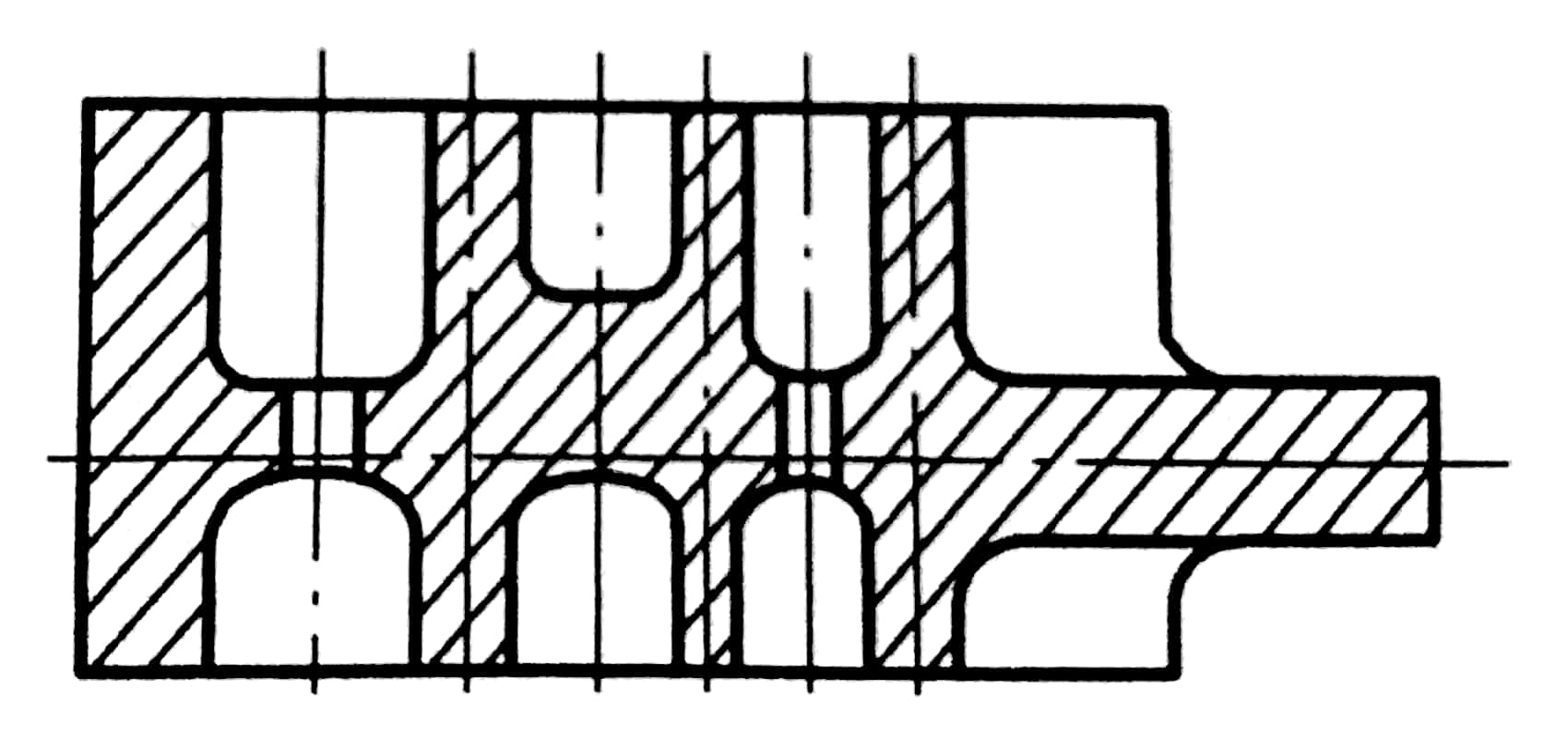

(5)零件上有无统基准以保证两次装夹加工后其相对位置的正确性。有些工件需要在铣完一面后再重新安装铣削另一面,如下图所示的工件,最好采用统一基准定位,因此零件上最好有合适的孔作为定位基准孔。如果零件上没有基准孔,也可以专门设置工艺孔作为定位基准( 如在毛坯上增加工艺凸耳或在后续工序要铣去的余量上设基准孔)。如果实在无法制出基准孔,起码也要用经过精加工的面作为统一基准。

必须两次安装加工的零件

(6)分析零件的形状及原材料的热处理状态,考虑零件在加工过程中是否会发生变形,哪些部位最容易变形并采取一些必 要的工艺措施进行预防,如对钢件进行调质处理,对铸铝件进行退火处理。对不能用热处理方法解决的,可以考虑粗、精加工分开及对称去余量等常规方法。

(1)毛坯的加工余量是否充分并均匀。在制造毛坯时,由于产生误差造成余量不均匀,甚至导致有的加工面余量不足,所以要求毛坯的各个表面均有足够的加工余量。有必要在加工前事先对毛坯的设计进行必要更改或在设计时充分考虑毛坯余量。

如果采用分层切削,一般尽量做到余量均匀,以减小内应力导致的变形。

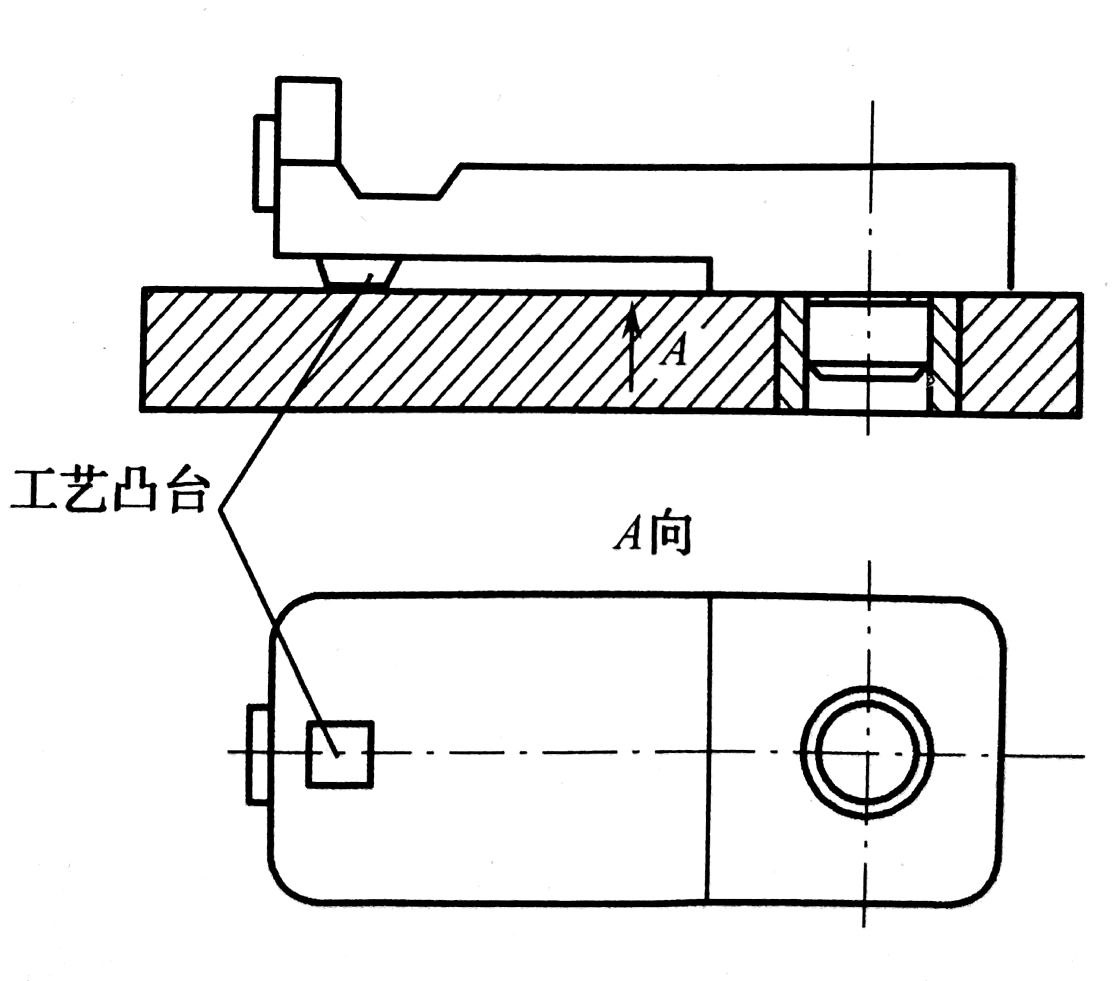

(2)分析毛坯在安装定位方面的适应性,主要分析加工毛坯时在安装定位方面的可靠性,以便数控铣削时在一次安装中加工出尽可能多的待加工面。如下图a所示的工件,因定位安装面小造成装夹困难,设计毛坯时在定位面一侧增加工艺凸台就可以较好地解决装夹问题了。如下图b所示,为了定位和夹紧在零件上增加了三个工艺凸耳。

图a 增加毛坯工艺凸台示例

图b 增加工艺凸耳示例

知识点词条:数控铣床加工工艺分析