(1) 划线和钻孔 在工作台上划出工作表面的中心线,并在孔中心与孔轮廓处打样冲眼。

(2)找正铣床主轴轴线位置找正铣床主轴的轴线与工作台台面的垂直度。

(3)装夹工件安装机用平口钳,找正顶面与工作台面的平行度以及侧面与工作台纵向的平行度。

(4)钻孔选择主轴转速,操作时垂直进给应连续缓慢,防止中心钻头部折断。

(5) 预检孔径与孔距 用游标卡尺检测钻孔后的实际孔径尺寸及孔距。

(6) 选择镗刀杆和刀体尺寸 为了保证镗刀杆和镗刀头有足够的刚性,被加工孔的直径在φ30~φ120mm范围内时,镗刀杆直径一般为孔径的0.7 ~0.8倍:镗刀杆上方孔的边长(或圆柱孔的直径)约为镗刀杆直径的0.2-0.4倍。具体选择时可参考表。

|

孔径D |

30~40 |

40~50 |

50~70 |

70~90 |

90~120 |

|

镗刀杆直径d |

20~30 |

30~40 |

40~50 |

50~65 |

65~90 |

|

镗刀头截面尺寸a*a |

8*8 |

10*10 |

12*12 |

16*16 |

20*20 |

当孔径小于30mm时,最好采用整体式镗刀,并用可调节镗刀盘装夹进行加工。对直径大于120mm的孔,镗刀杆直径可不必很大,只要镗刀杆、镗刀头的刚性足够即可。此外,在选择镗刀杆直径时,还需考虑孔的深度和镗刀杆所需的长度。镗刀杆长度较短,直径可适当减小:镗刀杆长度越长,直径应选得越大。

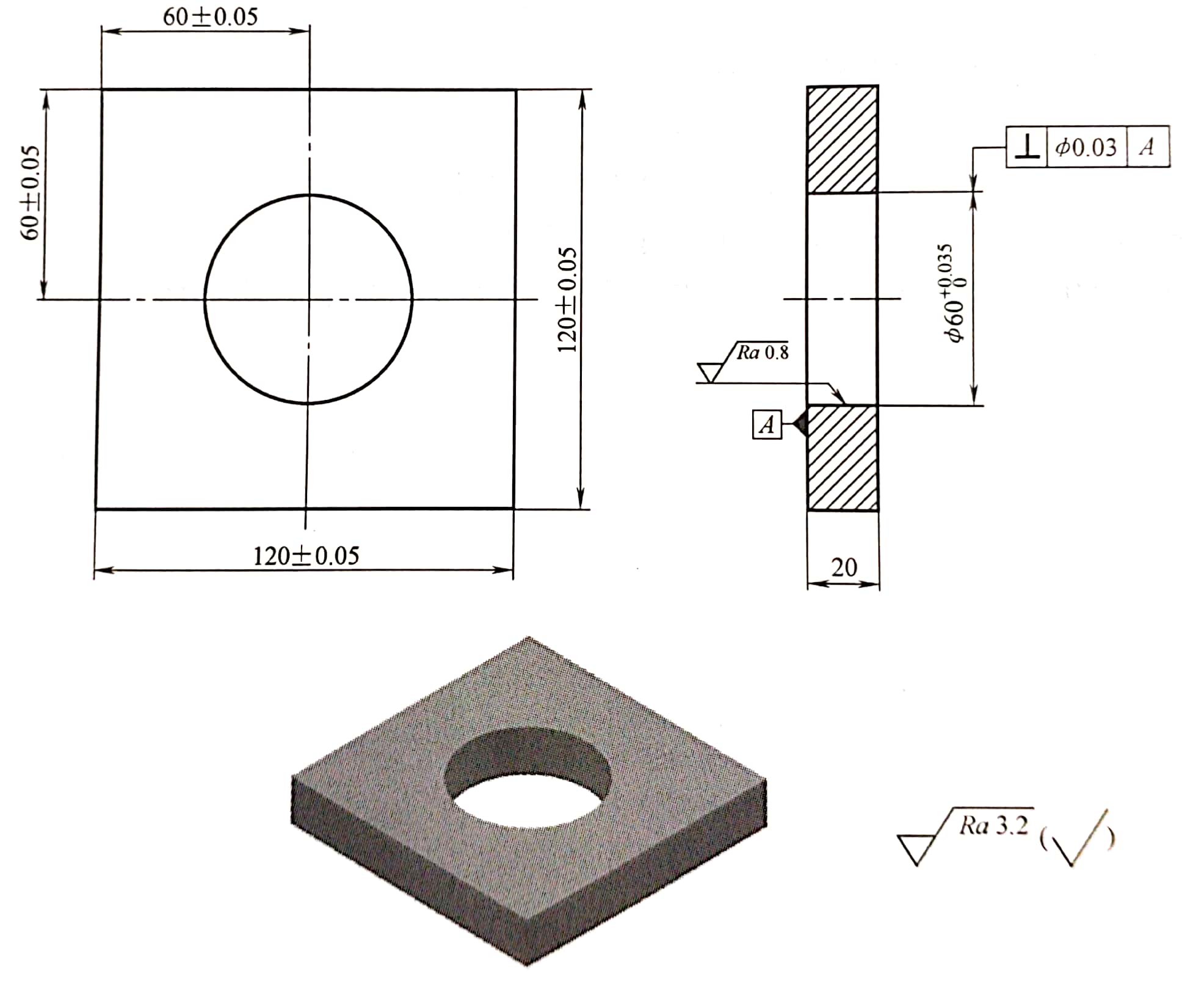

镗削图所示工件时,因孔的深度尺寸不大,工件形状较简单,可采用较短的镗刀杆,镗刀杆直径采用φ35mm,镗刀头截面采用8mmx8mm。

孔加工工件

(7)检查机床主轴或立铣头主轴位置 采用在立式铣床上镗孔,必须检查机床主轴轴线与垂直进给方向是否平行(即是否与工作台台面垂直)。若平行度(或垂直度)误差大,则镗出的孔圆度误差(呈椭圆孔)大。一般垂直度公差在150mm范围内不应大于0.02mm。

(8)镗削切削用量的选择切削用量随刀具材料、 工件材料和粗、精镗的不同而有所区别。粗镗时,背吃刀量主要根据加工余量和刀杆、刀体、机床主轴和夹具及其装夹后的稳定情况等工艺系统的刚性来决定。精镗时,用高速镗刀,余量最好控制在0.1 ~0. 5mm范围内:用硬质合金镗刀,余量则最好控制在0.3- 1mm范围内。每转进给量租镗时为0.2-1mm/r,精镗时为0.05 -0. 5mm/r。镗孔时的切削速度可比铣前时略高-一些,但在加工钢件等塑性较好的金属材料时,需充分浇注切削液,以降低温度,提高加工质量。

(9) 对刀方法在铣床上镗孔时,铣床主轴轴线与所镗孔的轴线必须重合,试调整过程称为对刀。

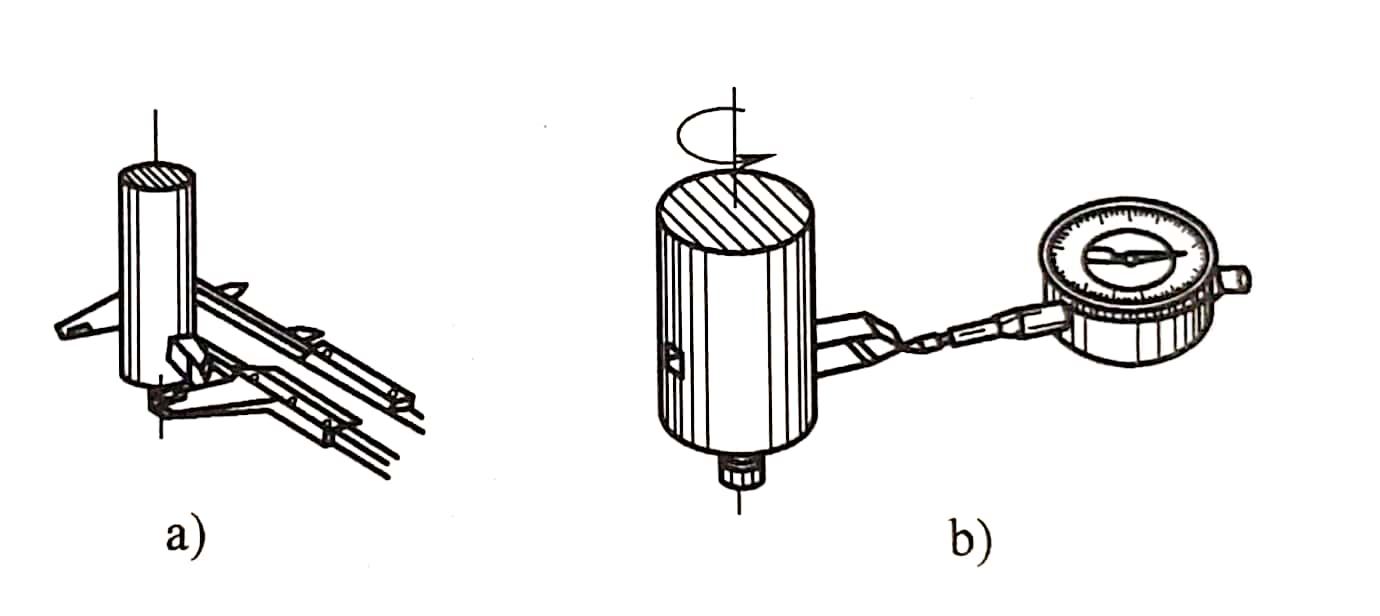

(10)控制孔径尺寸用简 易式镗刀杆镗孔时,孔径尺寸一般都用敲刀法来调整控制,敲出的量大多凭手感经验;也可借助游标卡尺、百分表来控制敲出量,如图所示。用敲刀法调整,需经几次试镗才能获得准确的尺寸。试镗时,一般只在孔口镗深1mm左右,经测量尺寸符合要求后再正式镗孔。

镗刀敲出量的控制

a)用游标卡尺测量敏出量

b)用百分表测量减出量

(11) 镗孔在镗刀与工件相对位置调整好后,应把立式铣床的纵向与横向运动锁紧,然后开始镗孔。镗孔分为粗、精镗,如图所示。粗镗时单边留0. 3mm左右的余量,相镗结束后换上调整好的精镗刀杆,精镗至尺寸要求。

镗孔

a)粗镗b)精镗

精镗后退刀时,应使镗刀刀尖指向操作者,即与床身相反,这样在退刀时,可利用工作台下降时的外倾,不致在孔壁上拉出刀痕,影响孔的表面质量。此外,还应注意镗削余量的选择。

知识点词条:镗单孔的方法