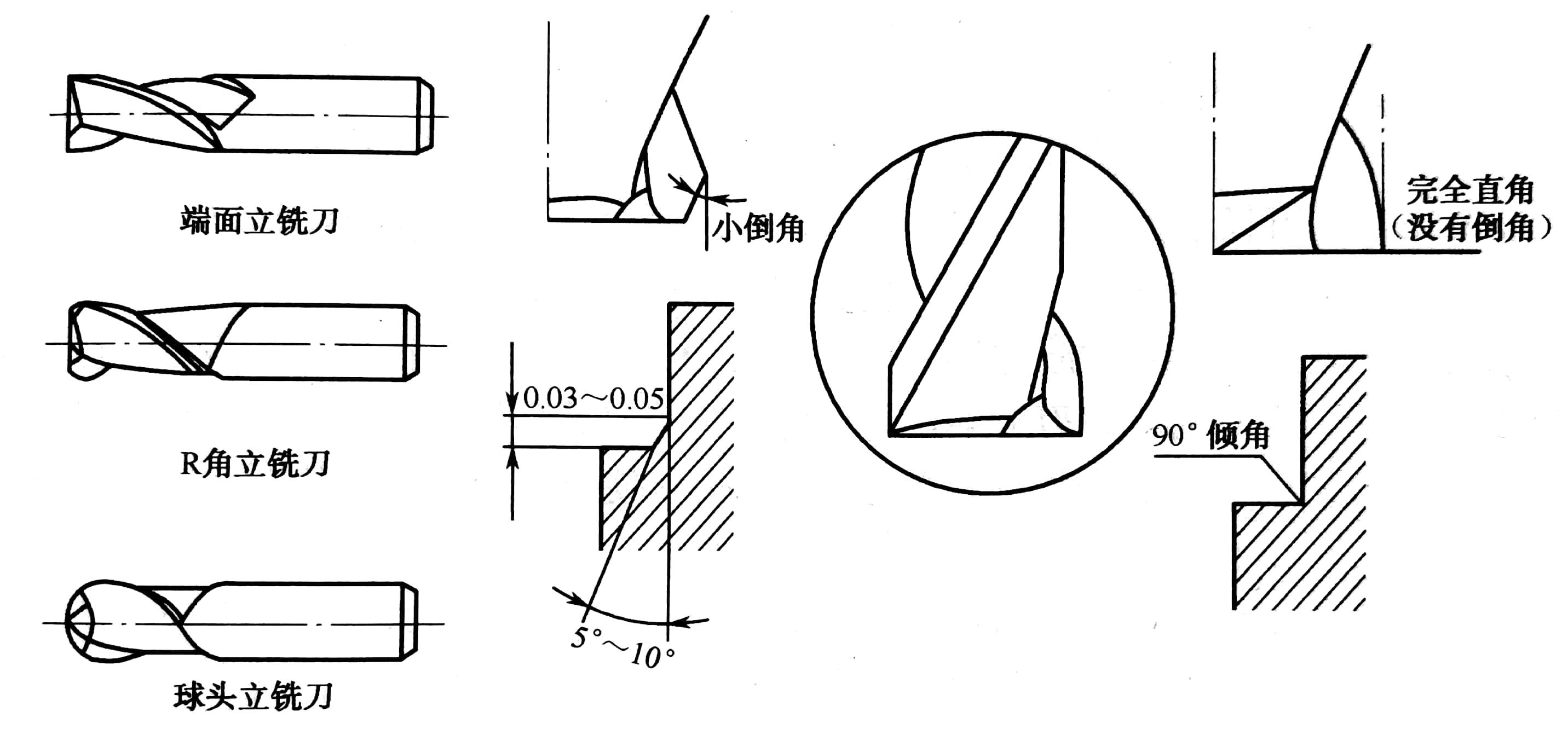

1)立铣刀头形的选择

立铣刀包括端面立铣刀、球头立铣刀和R角立铣刀三种,其头形分别是直角、球头和圆弧。直角头又可分为带小倒角直角头与完全直角头,如图57所示。直角头立铣刀主要用于加工槽(包括键槽)、侧平面、台阶面等。完全直角头用于薄壁加工时易产生振动,适合加工出90°倾角有时使用。带小便角直用头可以有效避免直角头易破损(崩刃)现象,但着用它也发生破损,则需改用圆弧头立铣刀才能避免崩刃。

图57 立铣刀的头形

球头立铣刀主要用于型腔、斜面、成型、仿形加工等。使用球头立铣刀时应注意:

(1)在高速加工机床上高速加工时,应使用夹紧力大、刚性好的铣削夹头。

(2)刀具的振动幅度应控制在10um以内,高速加工时应在3μum以内。

(3)加工时立铣刀应尽量缩短伸出量(只伸出有效加工长度)。

(4)小背吃刀量(ap)、大进给量对刀具寿命有利。

(5)尽可能用等高线加工方法加工零件,此方法不易损伤刀具。

对于凹形曲面,球头半径一定小于曲面的曲率半径。

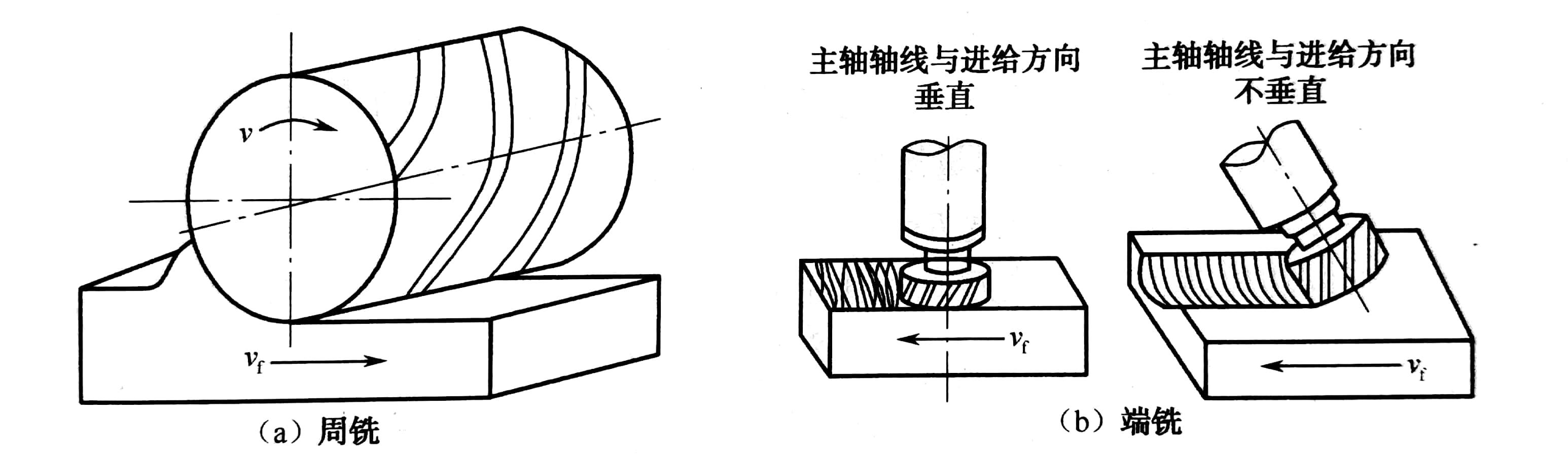

2)立铣刀的周铣和端铣

周铣是利用分布在立铣刀圆柱面上的刀刃来铣削并形成加工面,如图58(a)所示。用周铣方法加工平面的质量主要取决于铣刀的圆柱度,因此在精铣平面时,要保证铣刀的圆柱度。

端铣是利用分布在立铣刀端面上的刀刃来铣削并形成加工面,如图58(b)所示。用端刃铣削方法加工平面的质量主要取决于铣床主轴轴线与进给方向的垂直度。若主轴轴线与进给方向垂直,则刀尖旋转时的轨迹(圆环)与进给方向平行,就能切出一个平面,刀纹呈网状。若主轴轴线与进给方向不垂直,则会切出一个孤形凹面,刀纹呈单向弧形,铣削时会发生单向拖刀现象。

图58 立铣刀的周铣与端铁

(1)端铣同时工作的刀齿比周铣多,切属厚度变化小,故切削力波动小,工作比较平稳。

(2)端铣刀的刀轴一般比周铣短,故刚性好,能承受较大的铣削力。采用高速铣削时,生产效率高,加工质量好。

(3)端铣可采用较高的铣削速度和较大的进给量。周铣的铣削深度比端铣大。

(4)一般来说,在相同铣削用量的条件下,周铣比端 铣获得的表面粗糙度值要小。

3)立铣刀刃齿数、螺旋角、分屑槽的选择

(1)齿数的选择。常用的立铣刀刃齿一般有2齿、3齿、4齿、6齿。般刃齿数多, 容屑槽减小,心部实体直径增大,刚性更高,但排屑性断差。一般 刃齿数少的立铣刀用于租加工、切槽,刃齿数多的立铣刀用于半精加工、精加工、切浅槽。

(2)螺旋角的选择。立铣刀的螺旋角β=0°时,为直刃立铣刀; #0°时,为螺旋刃立铣刀。螺旋刃加工切入工件时,刀刃上某点的受力位置随刀具回转而变化,作用在刀刃上的切削力垂直于螺旋角方向,并分解为垂直分力与进给分力,使刀具弯山的进给分力减小了,故侧壁面加工精度好。

螺旋角的选择与切削振动、磨损、加工精度有关,-殷螺旋角大好些。其理由是螺旋角越大,参与切削的长度越长,切削力在长切刃上被分散。但是螺旋角过大,垂直于刀具的分力就大,就不适合加工刚性差的工件,并且切屑排出性也变差了。

碳素钢、合金钢、预硬钢、铸铁、铝合金、纯铜和塑料等加工首先推荐用45°螺旋角,其次推荐30螺旋角。镍合金、不锈钢等难切削材料和高硬度钢加工推荐用60°螺旋角。

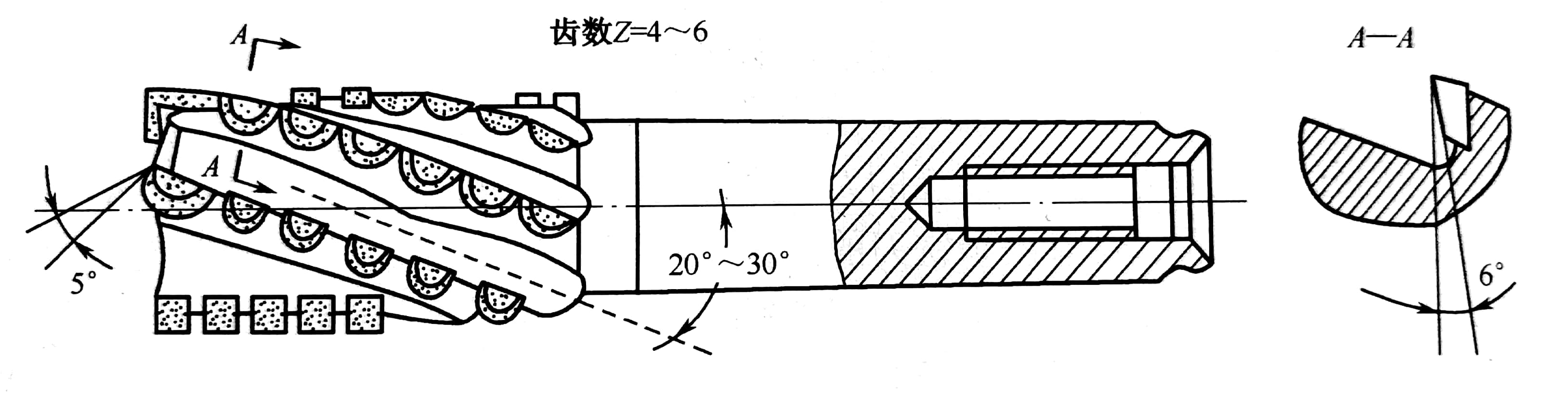

(3)分屑槽铣刀。如图1-59所示为带有分屑槽的粗加工立铣刀,由于切屑被碎断,切削力很低。这种刀具可以用高速钢、硬质合金等材料制造,刀刃可以用各种涂层处理。它通常是4~6话,螺旋角般为20°~30°,分屑节距有粗有细。还有特殊形状的,前角一般为6°,可以加大背吃刀量,从而提高粗加工的切前效率。

图59 带分屑槽的租加工立铣刀

这种刀具特别适用于工件刚性差(薄壁)、不能承受大夹紧力工件的加工,适用于机床刚性差,转速不能高,但想加大背吃刀量来提高效率的情况,也适用于铝、铜等材料的高效粗加工。

4)立铣刀直径和长度的选择

(1)铣内凹轮廓时,铣刀半径R应小于内凹轮廓面的最小曲率半径p,一般取R=(0.8~0.9) p;铣外凸轮廓时,铣刀半径尽量选得大些,以提高刀具的刚度和耐用度。同时,为保证刀具有足够的刚度,零件的加工厚度B≤(1/4~1/8)R。

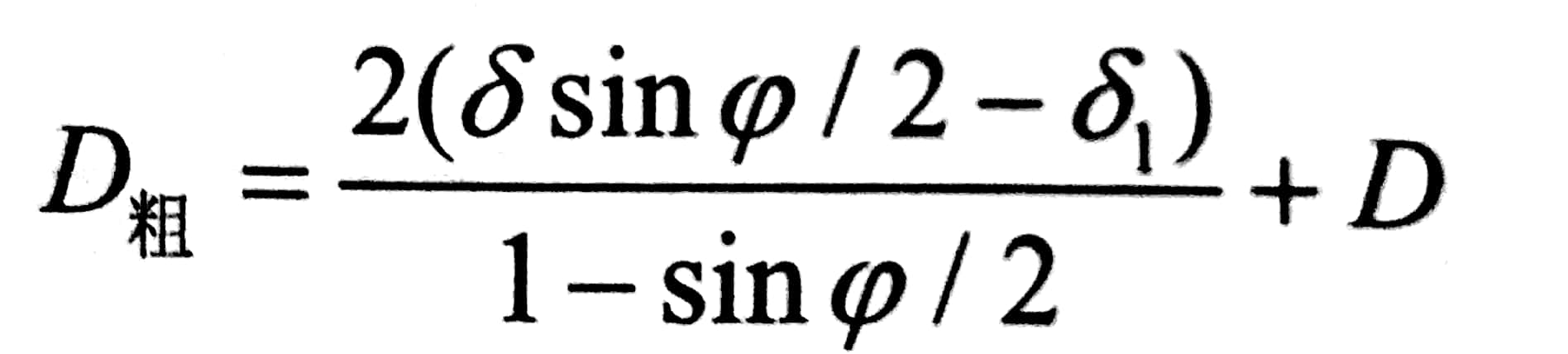

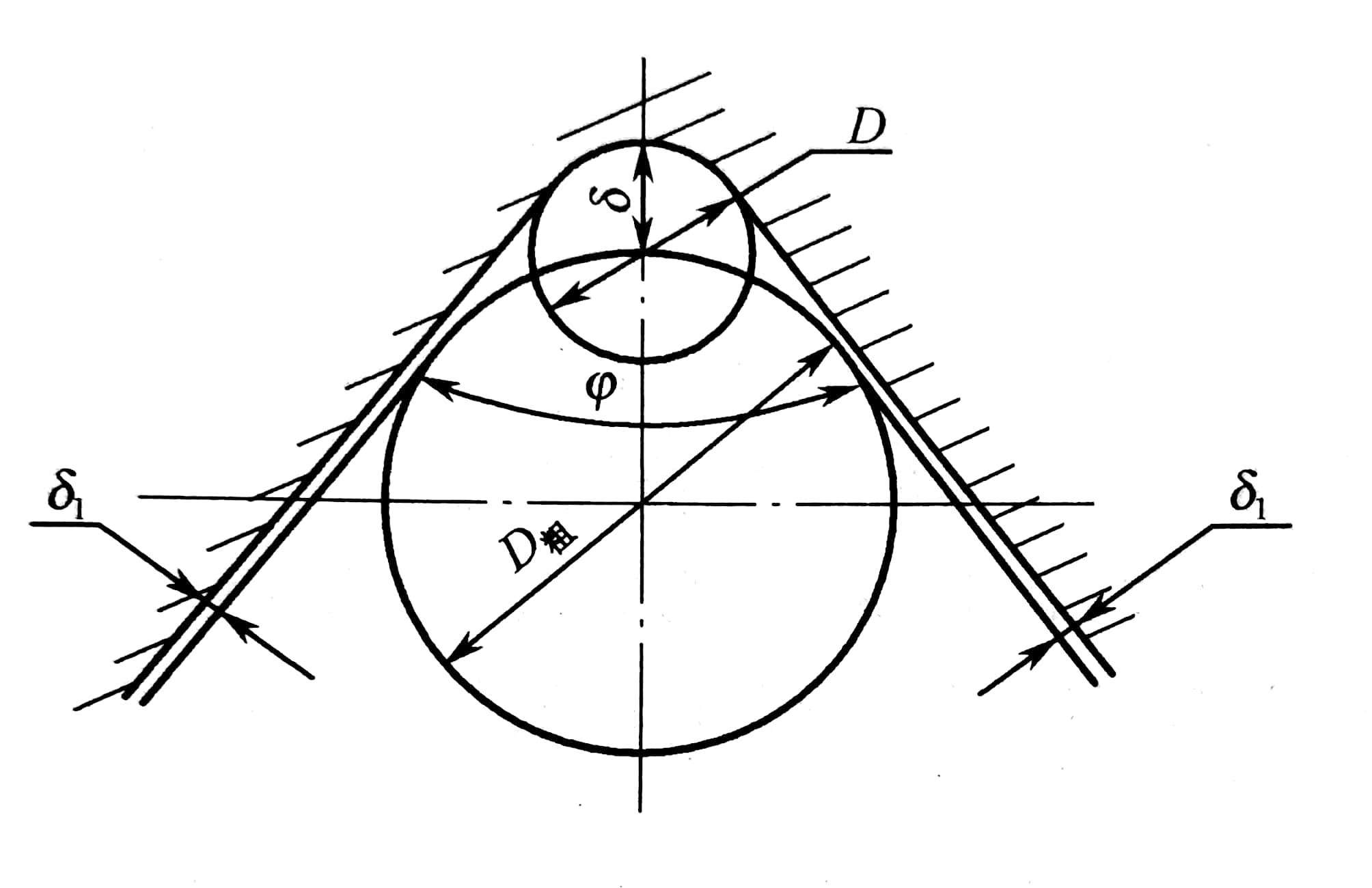

(2)粗加工内凹轮廓面时,铣刀最大直径D可按式(1-2) 进行估算,如图60所示。

式中 D——轮廓的最小圆角直径:

δ——圆角邻边夹角等分线上最大的精加工余量;

δ1——单边精加工余量;

φ一零件内壁的最小夹角。

图60 粗加工刀具直径计算

(3)对不通凹槽或孔的加工,选取刀具的l=H+(5~10)mm,其中l为切削部分长度,H为零件的加工厚度。

(4)对通槽或外形的加工,选取l=H+yε+(5~10)mm,其中为刀尖圆角半径。

面铣刀广泛用于粗加工时的重切削和精加工时的高速切削。选择面铣刀时主要注意以下问题1)前角的选择

1)前角的选择

前角是刀具进入工件的切入角。通常,正前角可以降低切削力,减少切削热,应用广泛,尤其适用于小功率铣床。当铣削硬度较高的材料时,要求较高的切前刃强度,采用负前角类型的刀片更好,尤其适用于短屑铸铁件加工。

2)主偏角的选择

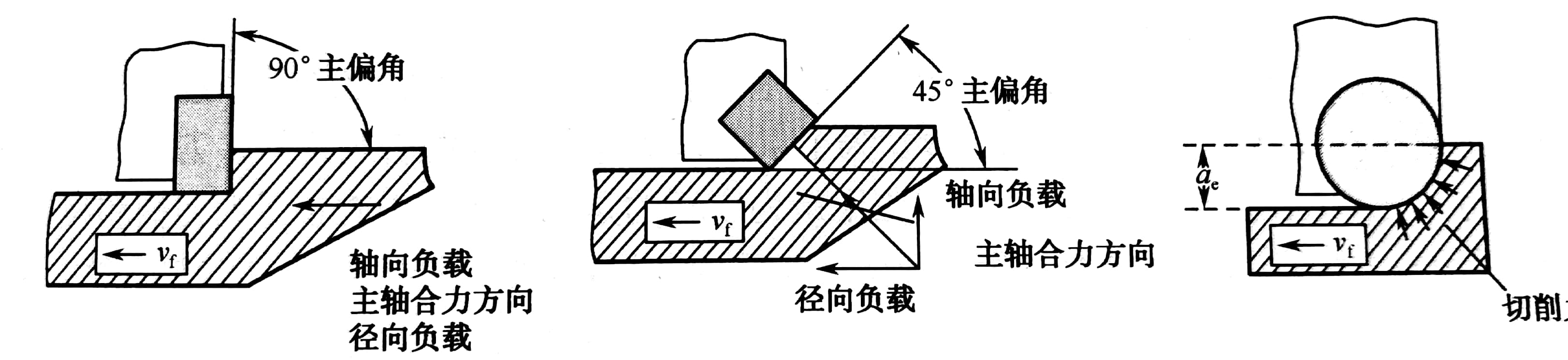

铣刀的主偏角是由刀片和刀体形成的,主偏角对径向切削力和切削深度影响很大。径向切削力的大小直接影响切削功率和刀具的抗震性能。铣刀的主偏角越小,其径向切削力越小,抗震性也越好,但切削深度也随之减小。可转位铣刀的主偏角有90°、88°、75°、70°、60°、45°等几种。

主偏角对切削力的影响如图1-61 所示。90°主偏角刀适用于薄壁零件、装夹较差的零件或要求准确90角成型的场合,由于该类刀具的径向切削力等于切削力,进给阻力大,易振动,因而要求机床具有较大的功率和足够的刚性: 45°主偏角刀具为一般加工首选,此类铣刀的径向切削力大幅减小,约等于轴向切削力,切削载荷分布在较长的切削刃上,具有很好的抗震性,适用于镗铣床主轴悬伸较长的加工场合。用该类刀具加工平面时,刀片破损率低,耐用度高,在加工铸铁件时,工件边缘不易产生崩刃。圆刀片刀具可多次转位,切削刃强度高,随切深不同,其主偏角和切削负载均会变化,切屑很薄,最适合加工耐热合金。

图61 主偏角对切削力的影响

3)刀片形状与刀齿数量的选择

刀片形状根据切削要求可分为以下几种:

轻型切削槽型一具 有锋利的正前角,用于切削平稳、低进给率、低机床功率、低切削力的场合。

普通槽型一具有用于混合加工 (粗、精加工)的负前角,中等进给率。重型槽型一用 于高进给率加工,安全性能最高。

刀齿密度对操作稳定性具有低、中、高之分,在机床功率较小、小型机床、长时间加工时选用疏齿普通铣削或混合加工优先选用密齿:对铸铁、耐热材料等工件为了获得最大的生产效率,可选用超密齿。

4)面铣刀直径的选择

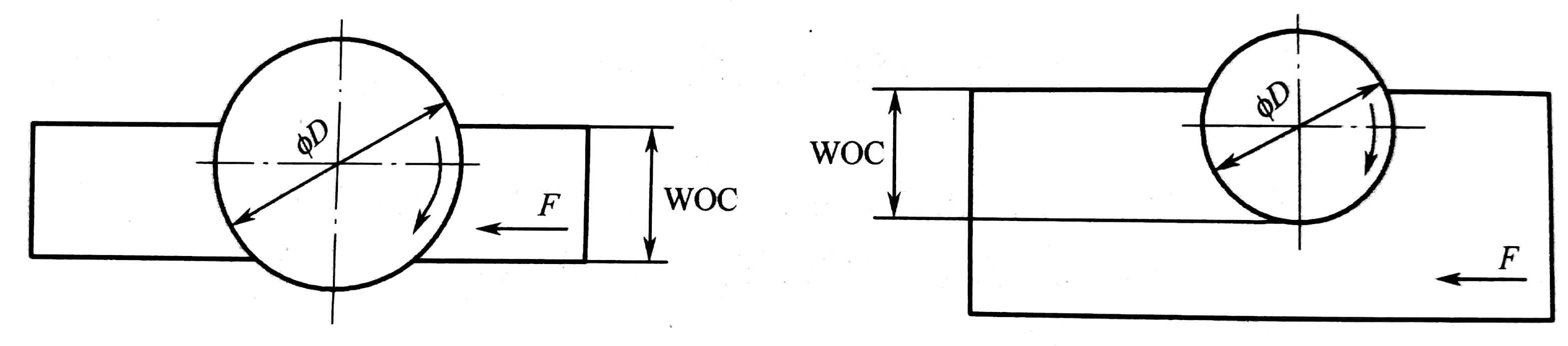

(1)最佳面铣刀直径(D)。应根据工件切削宽度来选择,D=(1.3~ 1.5)WOC (切削宽度)。

(2)如果机床功率有限或工件太宽,应根据两次走刀或依据机床功率来选择面铣刀直径,当铣刀直径不够大时,选择适当的铣削加工位置也可获得良好的效果。一般可按 WOC=0.75D选择,如图1-62所示。

图62 面铣刀直径的选择

在机床功率满足加工要求的前提下,可以根据工件尺寸(主要是工件宽度)来选择铣刀直径,同时也要考虑刀具加工位置和刀齿与工件接触类型等。一般来说,面铣刀的直径应比切削宽度大20%~50%;如果是三面刃铣刀,推荐切深是最大切深的40%,并尽量使用顺铣以利于提高刀具寿命。

知识点词条:铣削刀具的选择