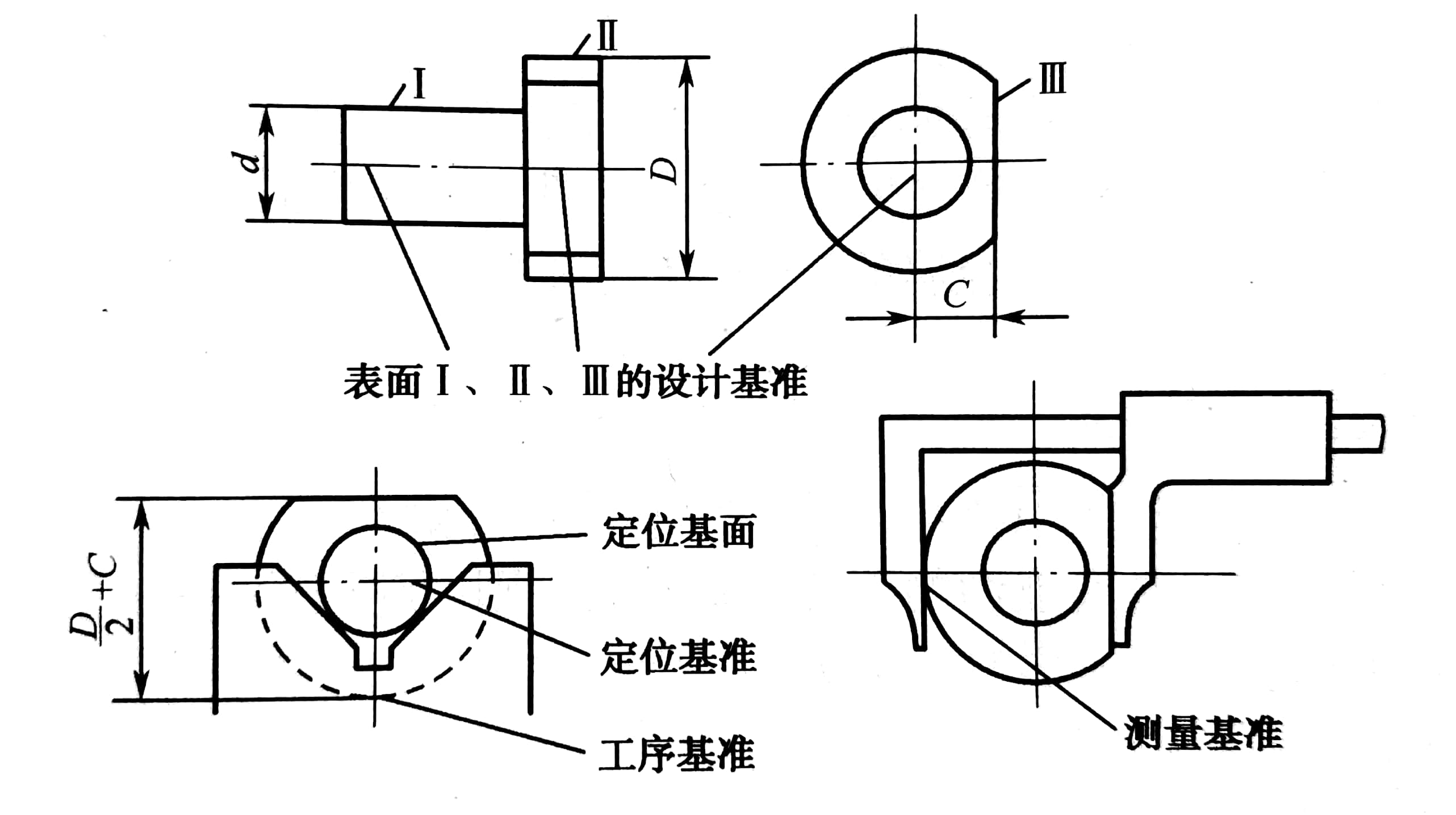

在零件上用来确定其他点、线、面的位置所依据的点、线、面称为基准。根据基准作用不同,分为设计基准和工艺基准。设计基准是在零件设计图纸上用来确定其他点、线、面位置的基准。工艺基准是在工艺过程中所采用的基准,如图1所示,它包括以下儿方面:

图1 基准示例

(1)工序基准。工序基准是在工序图上用来确定本工序所加工表而加工后的尺寸、形状、位置的基准。

(2)定位基准。加工中用于工件定位的基准。定位基准分为粗基准、精基准和辅助基准。用未加工过的毛坏表面作为定位基准,称为租基准:用加工过的表面作为定位基准,称为精店准。有时,为方便装夹或易于实现基准统一,在工件上专门制出一种定位基准,称为辅助基准。

(3)测量基准。在测量工件的形状、位置和尺寸误差时所采用的基准。

(4)装配基准。在部件装配时,用米确定零件或部件在产品中的相对位置所采用的基准。

选择定位 基准时,首先要从保证工件加工精度要求出发,因此,定位基准的选择应先选择精基准,再选择粗基准。使用时先使用粗基准,再使用精基准。

1 )精基准的选择原则

精基准的选择主要应考虑如何保证加工精度,并使工件安装方便、可靠、准确。其选择原则如下:

(1)基准重合原则。选择加工表面的设计基准为定位基准称为基准重合原则。遵循基准重合原则可以避免由基准不重合而引起的基准不重合误差

(2)基准统一原则。在零件的加工过程中尽可能采用统的定位基准,称为基准统原则(也称基准单一原则或基准不变 原则)。采用基准统原则既可 以保证各加工表面间的相互位置精度,避免因基准转换带来的误差,又可以简化工艺过程制定和夹具设计与制造工作,降低成本,缩短生产准备周期。选为统基准的表面要 求面积大、精度高、孔距远。例如,箱体零件采用一面两孔定位;轴类零件加工采用两端中心孔作为统定位基准。

(3)自为基准原则。某些要求加工余量小而均匀的精加工工序,选择加工表面本身作为定位基准,称为自为基准原则。浮动镗刀镗孔、珩磨孔、拉孔都是自为基准的实例。

(4)互为基准反复加工原则。为使加工面间有较高的位置精度,又使加工余量小而均匀,可采取两个加工面互为基准反复加工的方法,称为互为基准反复加工原则。例如,车床主轴支撑轴颈与前锥孔同轴度要求很高,加工时先以主轴轴颈外圆为定位基准加工锥孔,再以锥孔为定位基准加工主轴轴颈外圆,这样反复加工来达到要求。

(5)便于装夹原则。所选精基准应能保证工件定位准确,夹紧可靠,夹紧操作简单、方便、灵活。

2)粗基准的选择原则

选择粗基准时,主要要求保证加工面与不加工面间的位置要求,并使各加工面有足够的余量。其选择原则如下:

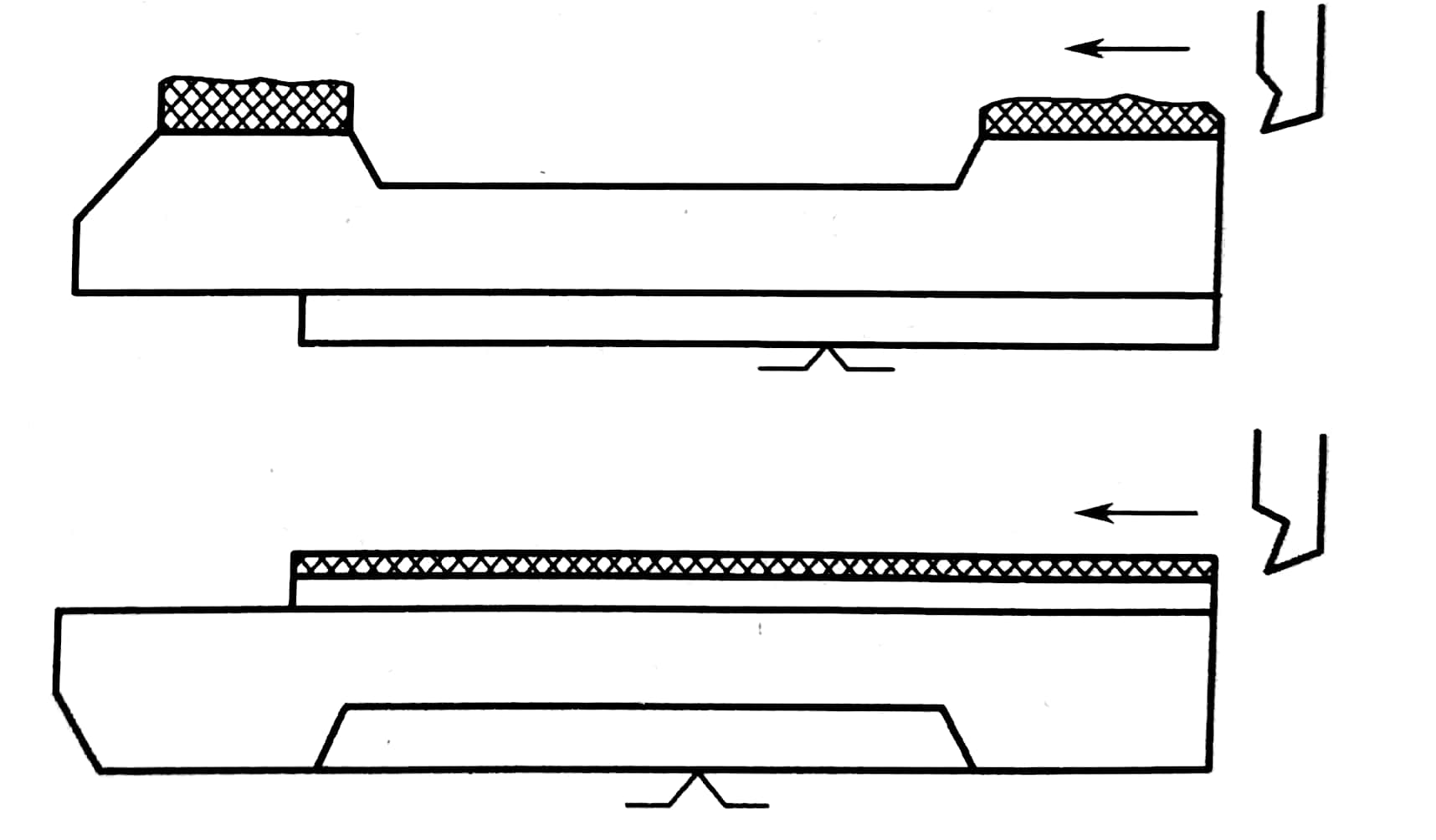

(1)重要表面原则。为保证工件上重要表面的加工余量小而均匀,应选择重要表面为粗基准。例如,机床床身的导轨面是机床的重要表面,在加工床身时, 应以导轨面为粗基准加工床腿底面,然后,再以床腿底面为精基准加工导轨面,保证导轨面的加工余量小而均匀,如图2所示。

(2)相互位置要求原则。为了保证加工面与不加工面间的位置要求,应选择不加工面为粗基准,以达到壁厚均匀、外形对称等要求。若工件上有几个不加工面,则应选择其中与加工面位置精度要求较高的不加工面为粗基准。

图2 床身加工的粗基准选择

(3)加工余量合理分配原则。为了保证各加工面有足够的加工余量,应以加工余量最小的表面为粗基准。

(4)不重复使用原则。因为粗基准是未经机械加工的毛坯面,其表面比较粗糙且精度低,若重复使用将产生较大的误差。因此,粗基准“般不应重复使用。如果毛坯制造精度较高,而工件加工精度要求不高,则粗基准也可重复使用。

(5)便于装夹原则。为了使工件定位准确、稳定、夹紧可靠,选为粗基准的表面应尽量平整、光洁,没有飞边、冒口、浇口或其他缺陷。

粗、精基准选择的各项原则是从不同方面提出的要求,在实际生产中,无论精基准还是粗基准的选择,很难做到完全符合上述原则,在具体使用时常常会相互矛盾,这就需要根据具体的加工对象和加工条件进行辨证分析,分清主次,灵活运用这些原则,保证其主要的技术要求。

知识点词条:基准的概念与选择