数控铣床或加工中心使用的刀具通过工具系统与主轴相连,工具系统通过拉钉和主轴内的拉紧装置固定在主轴上,由刀柄夹持刀具传递速度、扭矩。工具系统按结构不同可分为整体式和模块式两大类。

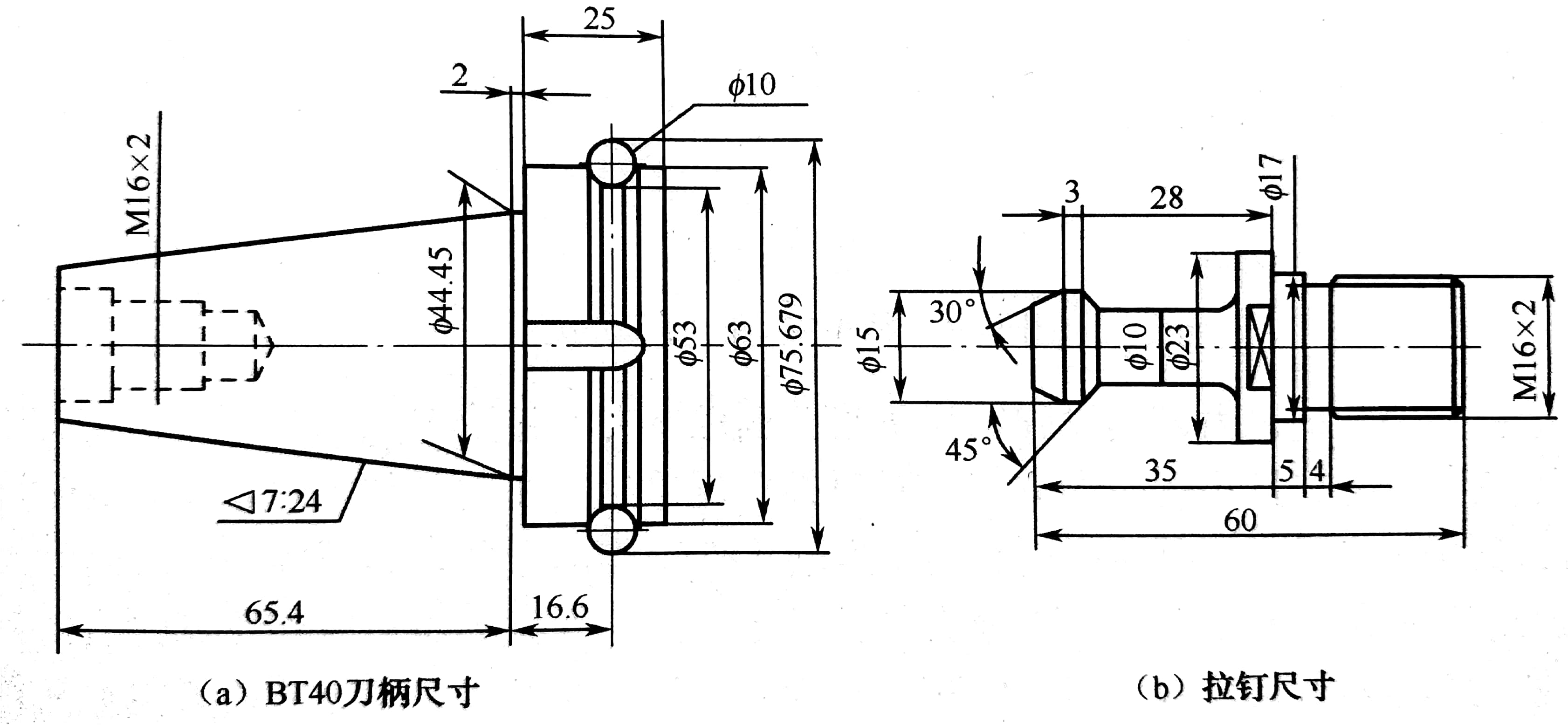

如图63所示为常用的刀柄,与主轴孔的配合锥面一般采用7:24的锥度,这种锥柄不自锁,换刀方便,有较高的定心精度和刚度。为了保证刀柄与主轴的配合与连接,刀柄与拉钉的结构和尺寸均已标准化、系列化,在我国应用最为广泛的是BT40和BT50系列刀柄和拉钉,BT表示采用日本标准MAS403的刀柄系列,其后数字40和50分别代表7:24锥度的大端直径(44.45mm和69.85mm), BT40刀柄与拉钉尺寸如图64所示。

图63 刀柄的结构和规格

图64 BT40 刀柄与拉钉尺寸

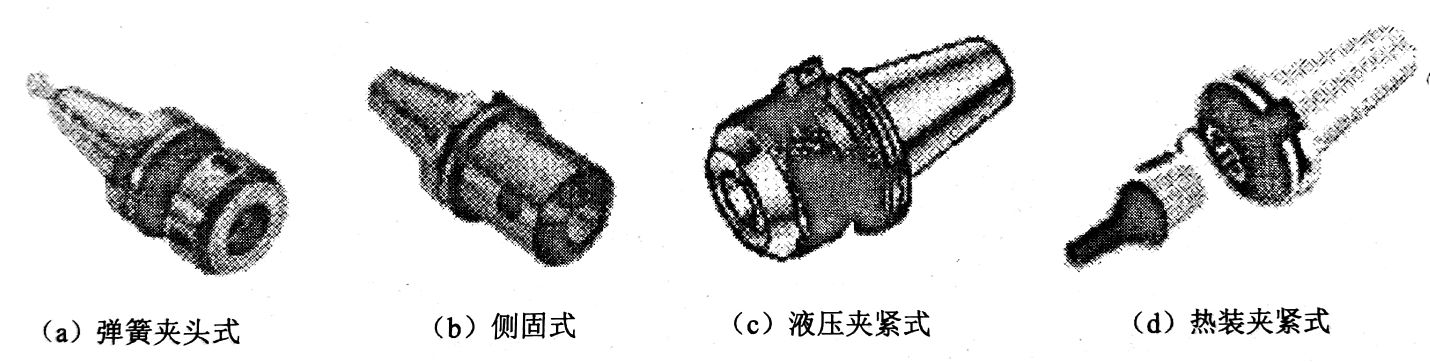

1)刀柄按刀具夹紧方式分类

如图65所示,按刀具夹紧方式不同,刀柄可分为以下几种:

图65 按刀具夹紧方式分类

(1)弹簧夹头式刀柄。弹簧夹头式刀柄采用ER型弹资夹头,适用于夹持20mm以下直径|的铣刀进行铣削加工:若采用KM型卡簧,则称为强力夹头刀柄,可以提供较大的夹紧力,适用于夹持20mm以上直径的铣刀进行强力铣削。

(2)侧固式刀柄。侧固式刀柄采用侧向螺钉夹紧,适用于切削力大的加工,但一种尺寸的刀具需对应配备-种刀柄,规格较多。

(3)液压夹紧式刀柄。液压夹紧式力树采用液压夹紧,可提供较大的夹紧力。

(4)热装头紧式刀糊。热装夹紧式刀柄装刀时加热力柄孔,靠冷缩夹紧刀具,使刀具和刀柄合二为一,在不经常换刀的场合使用。

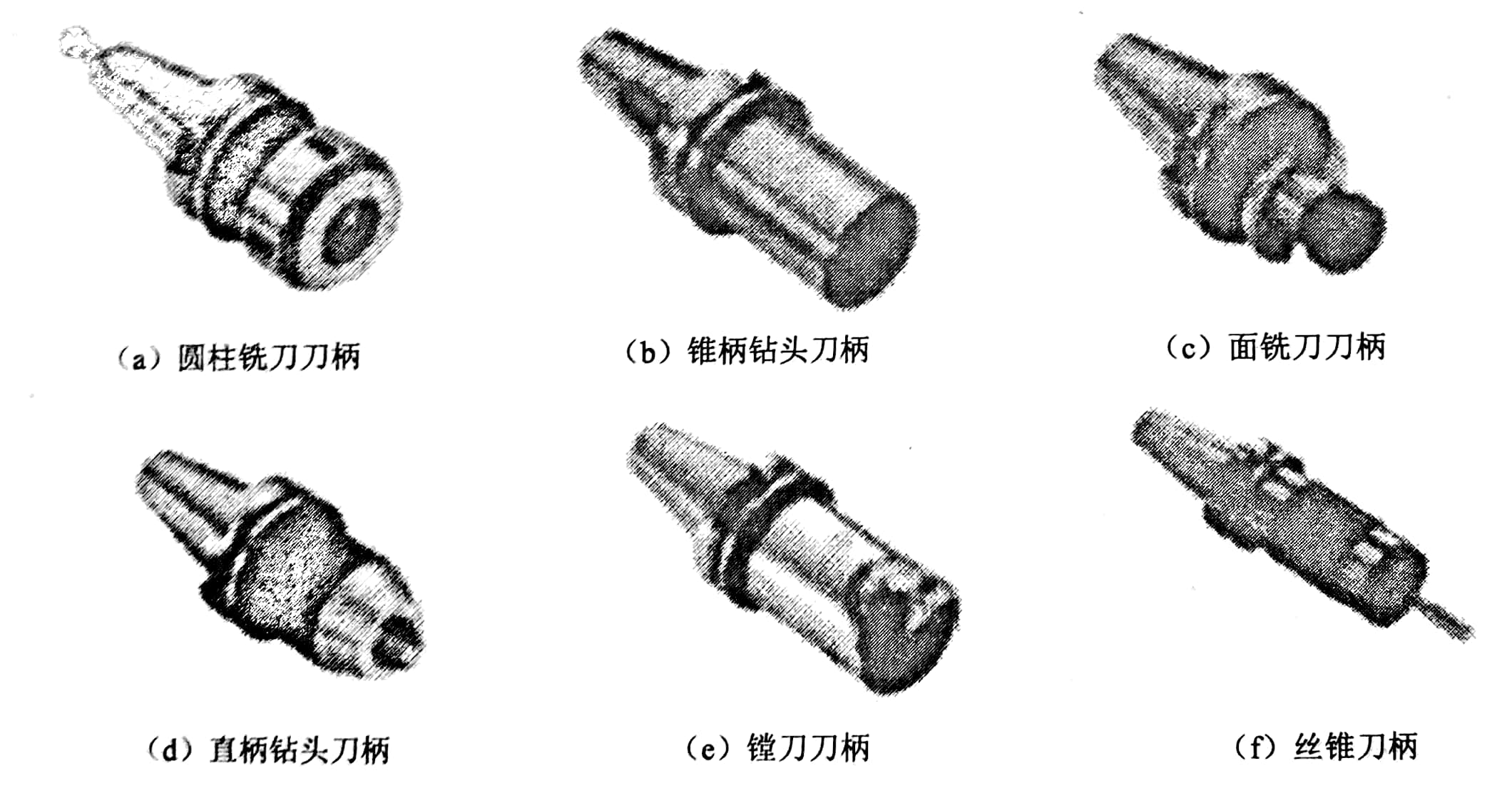

2)刀柄按所夹持的刀具分类

如图66所示,按所夹持的刀具不同,刀柄可分为以下几种:

图66 按所夹持的刀具分类

(1)圆柱铣刀刀柄。内部通过弹簧夹头夹持圆柱铣刀。弹簧夹头刀柄因有自动定心、自动消除偏摆的优点,在夹持小规格的立柄工具时被广泛采用。在铣削加工过程中,有时可能出现立铣刀从刀夹中逐渐伸出,甚至完全掉落,致使工件报废的现象,其原因般是因为刀夹内孔与立铣刀刀柄外径之间存在油膜,造成夹紧力不足所致。立铣刀出厂时通常都涂有防锈油,如果切削时使用非水溶性切削油,刀夹内孔也会附着层雾状油膜, 当刀柄和刀夹上都存在油膜时,刀夹很难牢固夹紧刀柄,在加工中立铣刀就容易松动掉落。所以在立铣刀装夹前,应先将立铣刀柄部和刀夹内孔用清洗液清洗干净,擦干后再进行装夹。当立铣刀的直径较大时,即使刀柄和刀夹都很清洁,还是可能发生掉刀事故,这时应选用带削平缺口的刀柄和相应的侧面锁紧方式。

(2)锥柄钻头和锥柄铣刀刀柄。用于夹持莫氏锥度刀杆的钻头、饮刀和铣刀等,装钻头和饮刀的刀柄带有扁尾槽及装卸槽:装铣刀的刀桥无局尾相,内部有拉紧刀具的螺钉,

(3)面铣刀刀柄。用于与面铣刀刀盘配套使用。

(4)直柄钻头刀辆。用于表夹直径在13m以下的中心钻、直柄麻花钻等。

(5)镗刀刀柄。用于各种高精度孔的镗削加工,有单刃、双刃及重切削等类型。镗刀刀柄主要有倾斜微调镗刀刀柄系列、双刃镗刀刀柄系列、倾斜型粗镗刀刀柄系列、直角型粗镗刀刀柄系列和可调镗刀刀柄系列等。

(6)丝锥刀柄。用于自动攻丝时装夹丝锥, 一般具有切削力限制功能。在加工中心攻螺纹时,需要考虑使用良好的丝锥浮动刀柄,尤其是加工盲孔时,刀柄必须能轴向浮动,否则丝锥可能因为主轴进给速度太快而折断,或因为主轴进给速度太慢而被拉出刀柄;另外,攻螺纹时,使用有安全扭矩设定的丝锥接头也很重要,这样当丝锥钝化时,切削力增大,超过设定的安全扭矩时,丝谁便会在刀柄间打滑,而不至于折断。

由于在加工中心上加工的零件比较复杂,使得加工中心刀具的品神、规格非常多。近年来发展起来的模块式工具系统能更好地适应多品种零件的加工,有利于工具的生声、使用和管理。配备完善的、先进的刀具系统,是用好加工中心的重要环。

工具系统作为刀具与机床的接口,除包含刀具本身外,还包括实现刀具快换所必需的定位、夹紧、抓拿及刀具保护等机构。数控铣床与加工中心工具系统主要为镗铣类工具系统。工具系统从结构上可分为整体式与模块式两种。

整体式工具系统是指将刀柄与刀杆形成整体再与刃部组合,每把工具的柄部与夹持刀具的工作部分连成一体,不同品种和规格的工作部分都必须加工出一个能与机床相连接的柄部。整体式刀具由于不同品种和规格的刃部都必须与对应的柄部相连接,给生产、使用和管理带来诸多不便。

模块式工具系统克服了整体式的弱点,将刀柄与刀杆技功能进行分割,做成系列化的标准模块(如刀柄、刀杆、接长杆、接长套、刀夹、刀体、刀头、刀刃等),根据需要快速组装成不同用途的刀具,便于减少刀具储备,节省开支。但模块式刀具系统的刚性不如整体式刀具好,而且一次性投资偏高。

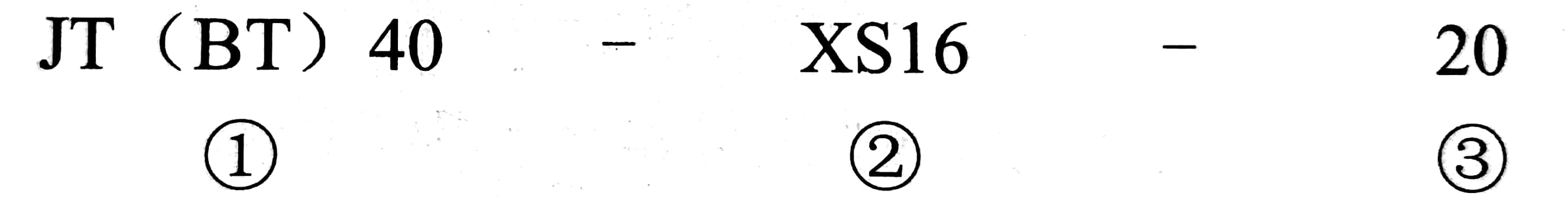

我国工具系统型号表示方法如下:

其中①、②、③项表示的含义分别是:

①项表示柄部形式及尺寸。其中JT或BT表示采用国际标准ISO7388/1 (或日本标准MAS-403)的加工中心机床用锥柄柄部(带机械手夹持槽),其后数字为相应的ISO锥度号,如50和40分别代表大端直径为69.85mm和44.45mm的7:24锥度,刀柄大端直径越大,则刚性越好。

加工中心的主轴前端孔锥度多为不自锁的7:24锥度,为了保证刀具与主轴同心和便于换刀,所选择的刀柄要与机床主轴孔的规格(30号、40号、45号、50号)相一致,刀柄抓拿部分要适应机械手的形态位置要求,拉钉的形状、尺寸要与主轴内部的拉紧机构相匹配。加工中心的主轴前端孔锥度多为不自锁的7:24锥度,为了保证刀具与主轴同心和便于换刀,所选择的刀柄要与机床主轴孔的规格(30号、40号、45号、50号)相一致,刀柄抓拿部分要适应机械手的形态位置要求,拉钉的形状、尺寸要与主轴内部的拉紧机构相匹配。

加工中心上一般采用7:24圆锥工具柄,并采用相应形式的拉钉拉紧结构。这种工具的锥柄部分及相应的拉钉已经标准化。我国刀柄结构标准(国家标准GB 10944.1-2006) 与国际标准ISO 7388/1-1983 规定的结构几乎致,拉钉的国家标准GB 10945.1-2006包括两种形式的拉钉:用于不带钢球的拉紧装置和带钢球的拉紧装置。

工具柄部的形式代号如下表所示。

表 工具柄部形式代号

| 代号 | 工具柄部形式 | |

|---|---|---|

| JT | 自动换刀机床用7:24圆锥工具柄 | GB/T 10944.1—2006 |

| BT | 自动换刀机床用7:24圆锥BT型工具柄 | JISB 6339—1998 |

| ST | 手动换刀机床用7:24圆锥工具柄 | GB/T 3837—2001 |

| MT | 带扁尾莫氏圆锥工具柄 | GB/T 1443—1996 |

| MW | 无扁尾莫氏圆锥工具柄 | GB/T 1443—1996 |

| ZB | 直柄工具柄 | GB/T 6131.3—1996 |

②项表示刀柄用途及主多数. xs表示三面刃铣刀刀柄,用途后的数字表示工具的工作特性我义随工具不同而异,不例表示统刀内礼直径。 由于加工中心要适应多种形式零件不同协位的加主,故工具最夹部分的结构、形式尺寸也是多种多样的,将通用性较强的儿种装头工具系列化、标准化就是通常说的工具系统。工具系统的用途代号及规格如表18所示。

表1-8工具系统的用途代号及规格

| 代号 | 工具柄部形式 | |

|---|---|---|

| G | 攻丝夹头刀柄 | 最大攻螺纹规格—刀柄工作长度 |

| J | 直柄接杆刀柄 | 装接杆孔直径—刀柄工作长度 |

| K | 套式扩孔、铰刀刀柄 | 扩铰刀外径—刀柄工作长度 |

| TF | 浮动镗刀 | 镗刀直径—刀柄工作长度 |

| M | 有扁尾莫氏锥孔刀柄 | 莫氏锥柄号—刀柄工作长度 |

| MD | 短莫氏圆锥柄刀柄 | 莫氏锥柄号—刀柄工作长度 |

| MW | 无扁尾莫氏锥孔刀柄 | 莫氏锥柄号—刀柄工作长度 |

| Q | 弹簧夹头 | 最大夹持直径—刀柄工作长度 |

| TF | 复合镗刀 | 小孔直径/大孔直径—小孔工作长度/大孔工作长度 |

| TK | 可调镗头 | 装刀孔直径—刀柄工作长度 |

| TQC | 倾斜型粗镗刀 | 最小镗孔直径—刀柄工作长度 |

| TQW | 倾斜型微调镗刀 | 最小镗孔直径—刀柄工作长度 |

| TS | 双刃镗刀 | 最小镗孔直径—刀柄工作长度 |

| TZC | 直角型粗镗刀 | 最小镗孔直径—刀柄工作长度 |

| XL | 套式立铣刀刀柄 | 刀具内孔直径—刀柄工作长度 |

| XM | 套式面铣刀刀柄 | 刀具内孔直径—刀柄工作长度 |

| XP | 削平型直柄刀柄 | 装刀孔直径—刀柄工作长度 |

| XS | 三面刃铣刀刀柄 | 刀具内孔直径—刀柄工作长度 |

| Z | 钻夹头 | 莫氏短锥号—刀柄工作长度 |

| ZJ | 贾氏锥度钻夹头 | 贾氏锥柄号—刀柄工作长度 |

③项表示工作长度。同一类型的工具系统可以有多种工作长度。

知识点词条:数控铣削用工具系统