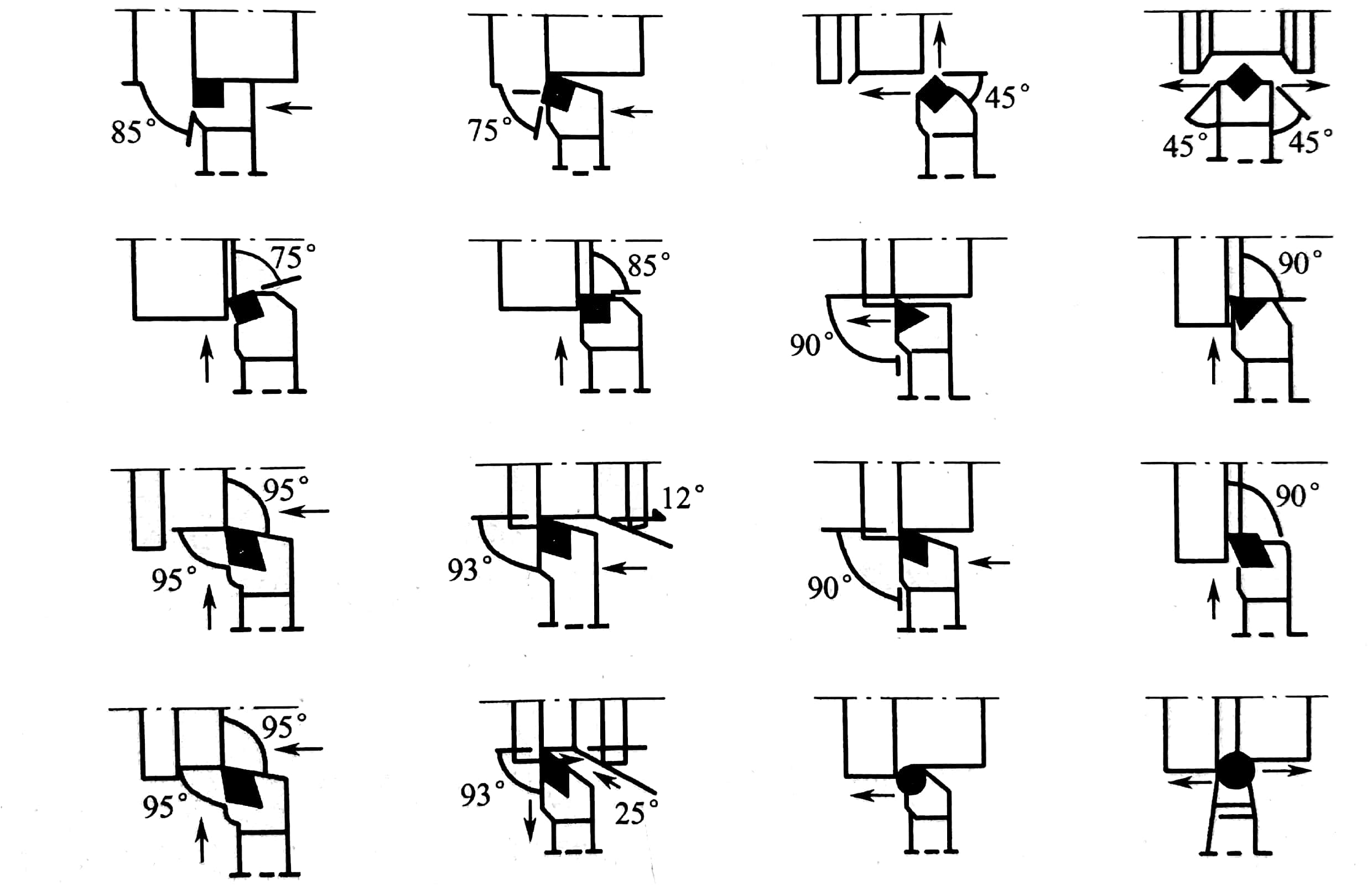

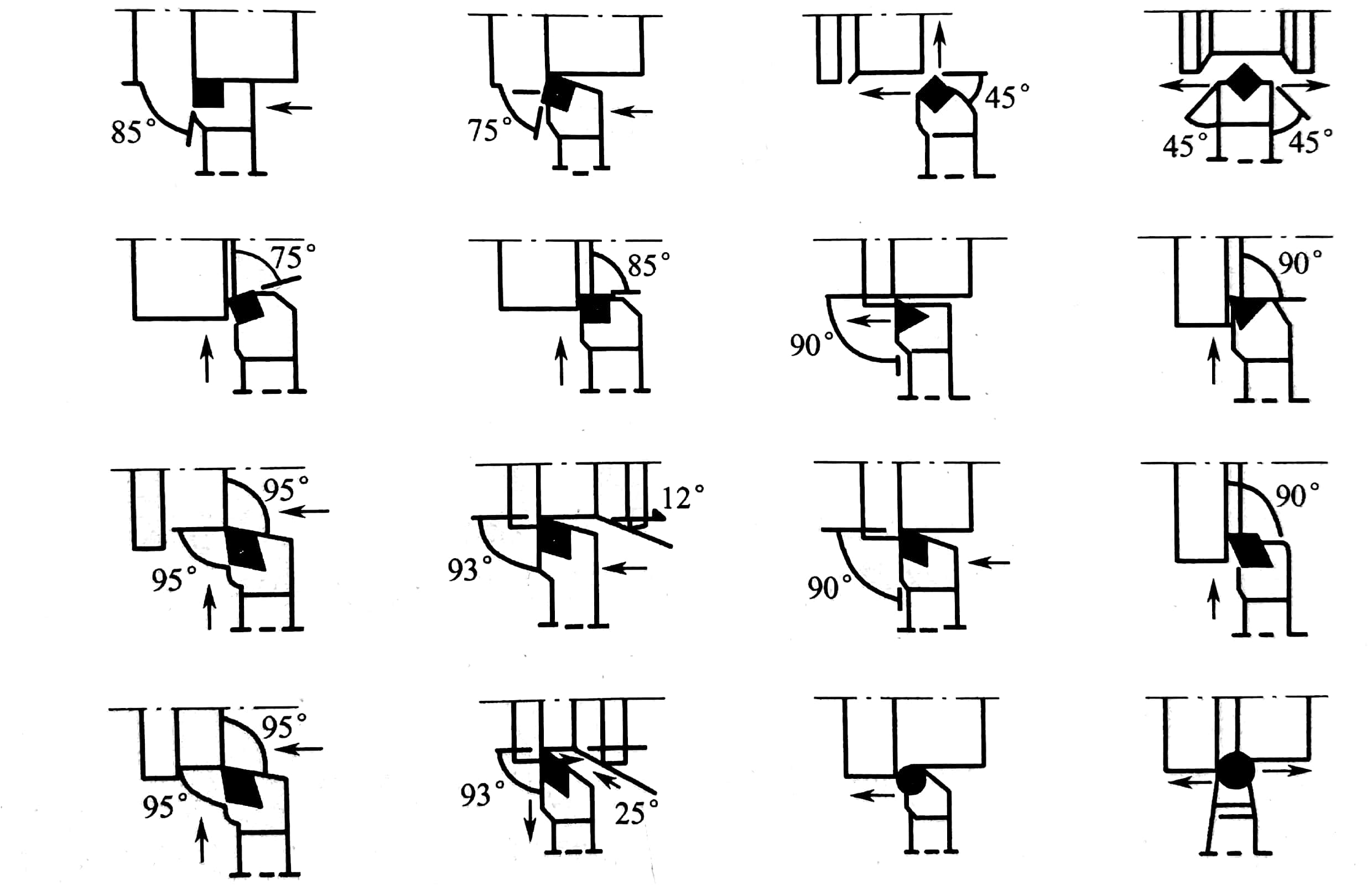

形状的选择和工件的形状有关,对于有直角台阶的工件,可选主偏角大于或等于90的刀杆。一般粗车可选主偏角为45°~90°的刀杆:精车可选主偏角为45°~75°的刀杆:中间切入、仿形车则可选主偏角为45 ~107.5 的刀杆;工艺系统刚性好时主偏角可选较小值工艺系统刚性差时,可选较大值。当刀杆为弯头结构时,则既可加工外圆,又可加工端面。各种车削下的刀具形状如图40所示。

图40 各种车削下的刀具形状

2)镗孔刀具选择

其主要问题是刀杆的刚性,要尽可能防止或消除振动。考虑要点如下:

(1)尽可能选择大的刀杆直径,接近镗孔直径。

(2)尽可能选择短的刀臂(工作长度)。当工作长度小于4倍刀杆直径时可用钢制刀杆,加工要求高的孔最好采用硬质合金刀杆:当工作长度为7~10倍刀杆直径时,要采用减振刀杆。

(3)选择主偏角大于75°,接近90°。

(4)粗加工采用负前角的刀片和刀具,精加工采用正前角的刀片和刀具,且选择小的刀尖半径(0.2mm左右)。

3)刀尖圆弧半径的选择

刀尖圆弧半径的大小直接影响刀尖的强度及被加工零件的表面粗糙度,刀尖圆弧半径大,表面祖横度值减小,切削力增大且易产生振动,切削性能变坏,但刀刃强度增加,刀具前后刀面磨损减小。通常在切深较小的精加工、细长轴加工、机床刚度较差的情况下,选用刀尖圆弧小些;而在需要刀刃强度高、工件直径大的粗加工中,选用刀尖圆弧大些。

粗加工时,应注意以下几点:

(1)为提高刀刃强度,应尽可能取大刀尖半径的刀片,大刀尖半径可允许大进给。

(2)在有振动倾向时,则选择较小的刀尖半径,常用刀尖半径为1.2~1.6mm。

(3)粗车时进给量不能超过下表给出的最大进给量。作为经验法则,一般进给量可取为刀尖圆弧半径的一半。

不同刀尖半径时的最大进给量

| 刀尖半径/mm | 0.4 | 0.8 | 1.2 | 1.6 | 2.4 | |

|---|---|---|---|---|---|---|

| 最大推荐进给量/(mm/r) | 0.25~0.35 | 0.4~0.7 | 0.5~1.0 | 0.7~1.3 | 1.0~1.8 | |

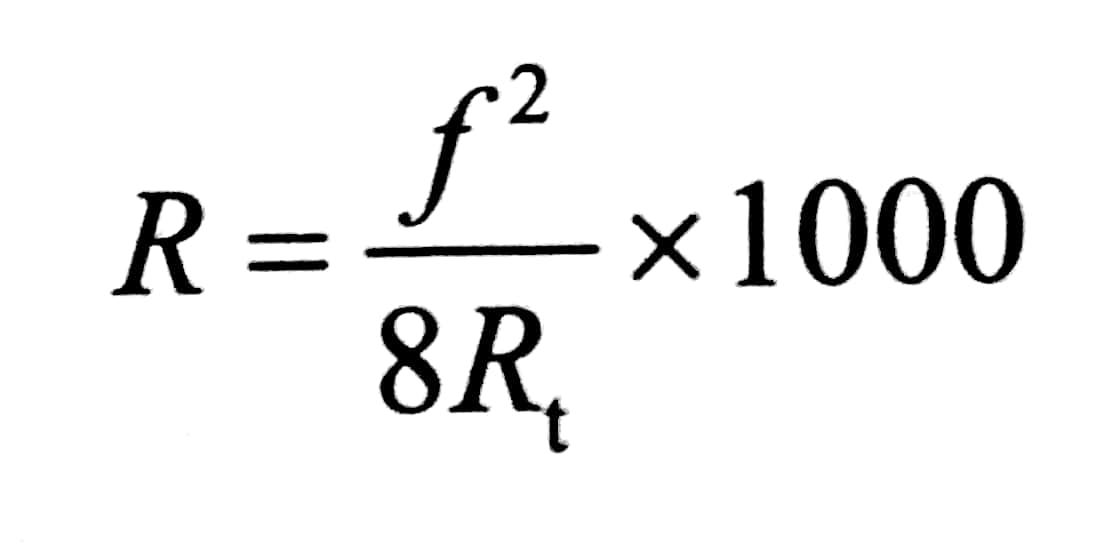

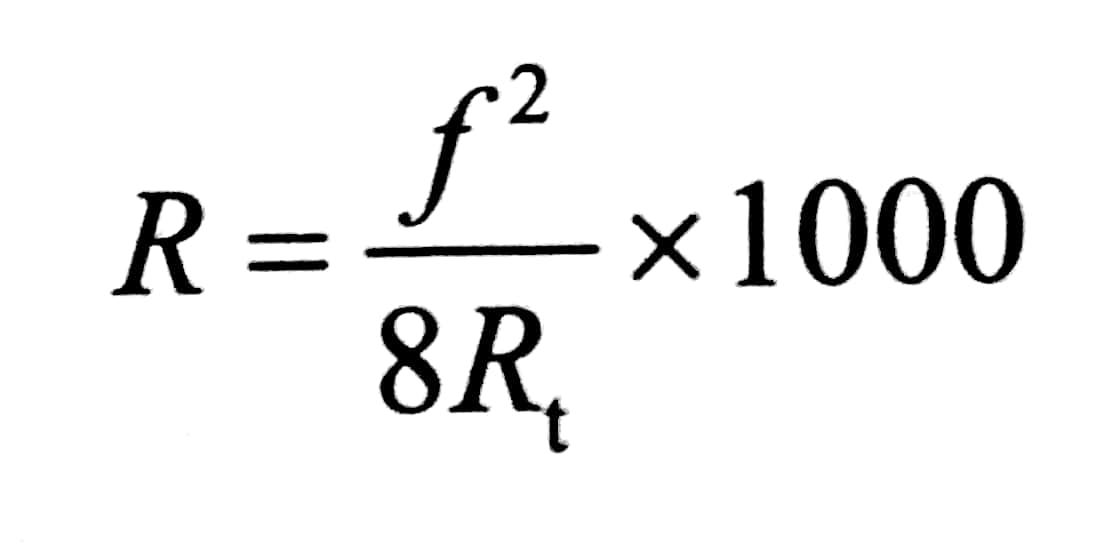

式中Rt——轮廓深度,单位为μm;

f——进给量,单位为mm/r;

R一刀尖圆弧半径,单位为mm。

4)正反方向的选择

正反方向有三种选择: R (右手)、L (左手)和N (左右手)。要注意区分左、右手的方向。选择时要考虑机床刀架是前置式还是后置式,前刀面是向上还是向下,以及主轴的旋转方向、需要的进给方向等。

5)所屑槽形式的选择

断屑槽的参数直接影响着切屑的卷曲和折断,目前刀片的断屑槽形式较多,各种断屑槽刀片使用情况不尽相同。槽型根据加工类型和加工对象的材料特性来确定,各供应商表示方法不一样,但思路基本一样:基本槽型按加工类型有精加工(代码F)、 普通加工(代码M和粗加工(代码R);加工材料按国际标准有加工钢的P类,不锈钢、合金钢的M类,铸铁的K类。这两种情况组合就有了相应的槽型,例如,FP是指用于钢的精加工槽型,MK是指用于铸铁普通加工的槽型等。如果加工向两个方向打展(如超精加工和重型粗加工),材料也扩展(如耐热合金、铝合金、有色金属等),就有了超精加工、重型粗加工和加工耐热合金、铝合金等的补充槽型,选择时可查阅具体的产品样本。

1)车削加工刀具

形状的选择和工件的形状有关,对于有直角台阶的工件,可选主偏角大于或等于90的刀杆。一般粗车可选主偏角为45°~90°的刀杆:精车可选主偏角为45°~75°的刀杆:中间切入、仿形车则可选主偏角为45 ~107.5 的刀杆;工艺系统刚性好时主偏角可选较小值工艺系统刚性差时,可选较大值。当刀杆为弯头结构时,则既可加工外圆,又可加工端面。各种车削下的刀具形状如图40所示。

图40 各种车削下的刀具形状

2)镗孔刀具选择

其主要问题是刀杆的刚性,要尽可能防止或消除振动。考虑要点如下:

(1)尽可能选择大的刀杆直径,接近镗孔直径。

(2)尽可能选择短的刀臂(工作长度)。当工作长度小于4倍刀杆直径时可用钢制刀杆,加工要求高的孔最好采用硬质合金刀杆:当工作长度为7~10倍刀杆直径时,要采用减振刀杆。

(3)选择主偏角大于75°,接近90°。

(4)粗加工采用负前角的刀片和刀具,精加工采用正前角的刀片和刀具,且选择小的刀尖半径(0.2mm左右)。

3)刀尖圆弧半径的选择

刀尖圆弧半径的大小直接影响刀尖的强度及被加工零件的表面粗糙度,刀尖圆弧半径大,表面祖横度值减小,切削力增大且易产生振动,切削性能变坏,但刀刃强度增加,刀具前后刀面磨损减小。通常在切深较小的精加工、细长轴加工、机床刚度较差的情况下,选用刀尖圆弧小些;而在需要刀刃强度高、工件直径大的粗加工中,选用刀尖圆弧大些。

粗加工时,应注意以下几点:

(1)为提高刀刃强度,应尽可能取大刀尖半径的刀片,大刀尖半径可允许大进给。

(2)在有振动倾向时,则选择较小的刀尖半径,常用刀尖半径为1.2~1.6mm。

(3)粗车时进给量不能超过下表给出的最大进给量。作为经验法则,一般进给量可取为刀尖圆弧半径的一半。

不同刀尖半径时的最大进给量

| 刀尖半径/mm | 0.4 | 0.8 | 1.2 | 1.6 | 2.4 | |

|---|---|---|---|---|---|---|

| 最大推荐进给量/(mm/r) | 0.25~0.35 | 0.4~0.7 | 0.5~1.0 | 0.7~1.3 | 1.0~1.8 | |

式中Rt——轮廓深度,单位为μm;

f——进给量,单位为mm/r;

R一刀尖圆弧半径,单位为mm。

4)正反方向的选择

正反方向有三种选择: R (右手)、L (左手)和N (左右手)。要注意区分左、右手的方向。选择时要考虑机床刀架是前置式还是后置式,前刀面是向上还是向下,以及主轴的旋转方向、需要的进给方向等。

5)所屑槽形式的选择

断屑槽的参数直接影响着切屑的卷曲和折断,目前刀片的断屑槽形式较多,各种断屑槽刀片使用情况不尽相同。槽型根据加工类型和加工对象的材料特性来确定,各供应商表示方法不一样,但思路基本一样:基本槽型按加工类型有精加工(代码F)、 普通加工(代码M和粗加工(代码R);加工材料按国际标准有加工钢的P类,不锈钢、合金钢的M类,铸铁的K类。这两种情况组合就有了相应的槽型,例如,FP是指用于钢的精加工槽型,MK是指用于铸铁普通加工的槽型等。如果加工向两个方向打展(如超精加工和重型粗加工),材料也扩展(如耐热合金、铝合金、有色金属等),就有了超精加工、重型粗加工和加工耐热合金、铝合金等的补充槽型,选择时可查阅具体的产品样本。

知识点词条:数控车削刀具:数控车削刀具的选择