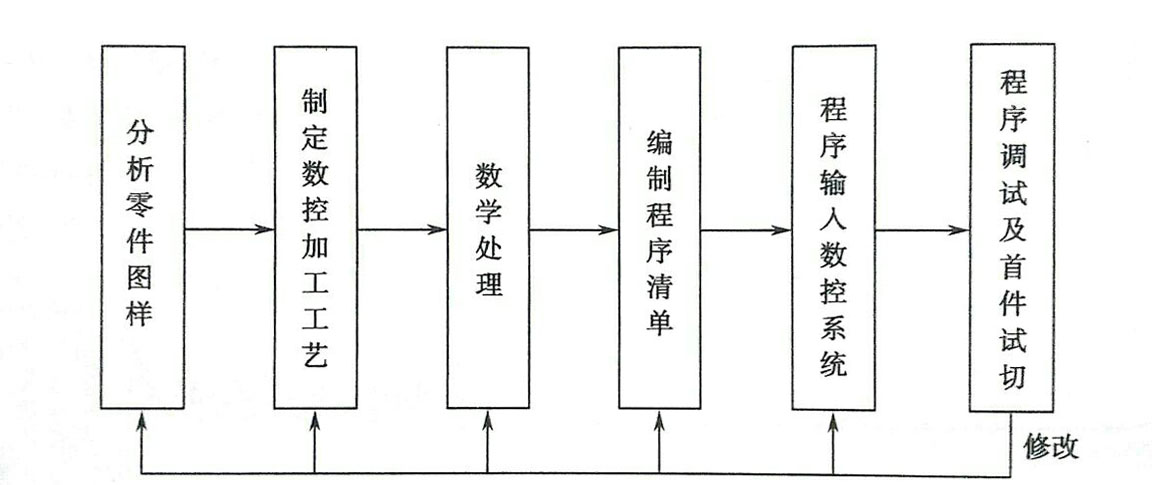

数控程序编制的内容一般包括:分析零件图样、制定数控加工工艺、数学处理、编制程序清单、程序输入数控系统、程序调试及首件试切。程序编制流程图如图所示。

程序编制流程

通过分析零件的形状、材料、热处理方法、技术要求等,确定该零件是否适合采用数控机床加工,明确具体的加工内容,并选择合适的数控机床。一般情况下,加工准备时间过长、加工对象形状比较规则、批量很大的零件都不适合在数控机床上加工。相反,那些批量小形状复杂、精度要求很高的零件适合在数控机床上加工。另外,在选择时还要充分考虑企业本身的设备情况,尽量合理利用设备,不应让普通设备过度闲置,而让数控机床工作量太满。

这一步骤应在充分分析零件图样的基础上进行,应用章学到的数控工艺知识来对零件的具体加工细节做出规划。具体要考虑以下几个方面。

(1)确定加工工艺规程。确定数控加工工艺规程应充分考虑数控加工与普通加工的不同特点,鉴于数控加工中安装对刀过程所需的时间较长,在制定工艺规程时应按照工艺集中原则尽量减少装夹次数。在没有刀库和自动换刀装置的数控设备上加工零件还应减少换刀次数,同刀具的加工内容要安排在一起,尽可能减少使用刀具的数量。

(2)刀具的选择。刀具的选择要充分考虑零件的材料特性、机床的类型和加工条件等影响因素。选择经济性好的常用数控加工刀具。

(3)夹具的选择,数控加工常选用通用夹具。当加工形状复杂、定位夹紧困难的零件时使用组合夹具。组合夹具的使用可减少零件加工的准备时间,夹具零件可以反复使用,经济性好而专用夹具制造周期长、费用较高并且在更换零件后不能重复使用,对于批量小的生产情况会使成本增加过多,故数控加工中不常用专用夹具。

(4)正确选择编程坐标系。选择合适的编程坐标系可以使编写程序时的数学处理变得简单直观,不易出错,也能简化对刀找正过程,减小定位误差。

(5)选择合理的走刀路线。选择走刀路线是数控加工与普通加工的重要区别之一。编制程序时需安排出具体的刀具行进路线,刀具的每个动作都必须做到确切。路线选择的好坏将直接影响加工效率和质量。

根据零件图样上零件的几何尺寸及制定好的走刀路线等,计算刀具运动的各个坐标点数值。主要包含计算零件轮廓的基点和节点坐标等。

做完上述编程的准备工作后,按照所用数控系统的编程规范把加工的逐个动作编写成零件加工程序单,编程人员应熟悉所用数控机床和数控系统的性能及编程规范,初次接触的数控设备可以通过查阅《使用手册》来获取相关信息。

编好的程序清单需要输入到数控系统中,有以下几种常见的方法:

(1)手动输入,数控设备都配有控制面板,用户可以递过手动数据输入(MD1)的方法,将编好的程序输入到数控系统中,同时可以通过系统的显示器(CRT)进行检查修改。对于不太复杂的程序用手动输入的方法较为方便和及时。

(2)通过介质输入,控制介质输入方式是将加工程序记录在穿孔纸带、磁带、磁盘等介质上,然后用输入装置读入数控系统,穿孔纸带是早期常用的数控程序记录形式,其制作和读入均需要专门的设备,并且纸带不易长期保存。软磁盘也曾经作为存储加工程序的介质。现在使用较为广泛的存储程序的介质是U盘。

(3)通信输入,编程人员利用CAD/CAM软件在计算机上编程,然后通过连接计算机与数控系统的RS232数据线或网线把编写好的加工程序通过DNC方式实时传输给数控系统,控制机床完成在线加工,这种方法在当今数控加工中经常使用,是实现网络化制造的重要基础。

数控程序在编制完成后,必须经过检验和调试。手工编写程序可以利用数控加工仿真软件在计算机上模拟出刀具运行的轨迹,也可以利用数控系统的图形模拟功能进行空运转检验,通过在数控系统屏幕上显示的刀具轨迹来检查程序的正确性。对于软件自动编程生成的程序,因为程序量太大,一般不利用数控系统的图形模拟功能来检查,而是在VERICUT等计算机仿真软件中做三维模拟加工来检查程序的正确性,合格后直接通过DNC方式输入到机床上加工。

但是,模拟仿真或空运转的检验方法不能确定是否能保证加工所需的精度,因而还需经过首件试切来检验加工的真实效果。

知识点词条:数控程序编制内容