指令格式:G32 X(U)_Z(W)_F_;

其中,X、乙指令后的数值——所切螺纹终点的绝对坐标;

U、W指令后的数值——所切螺纹终点的相对坐标;

F指令后的数值——螺纹导程。

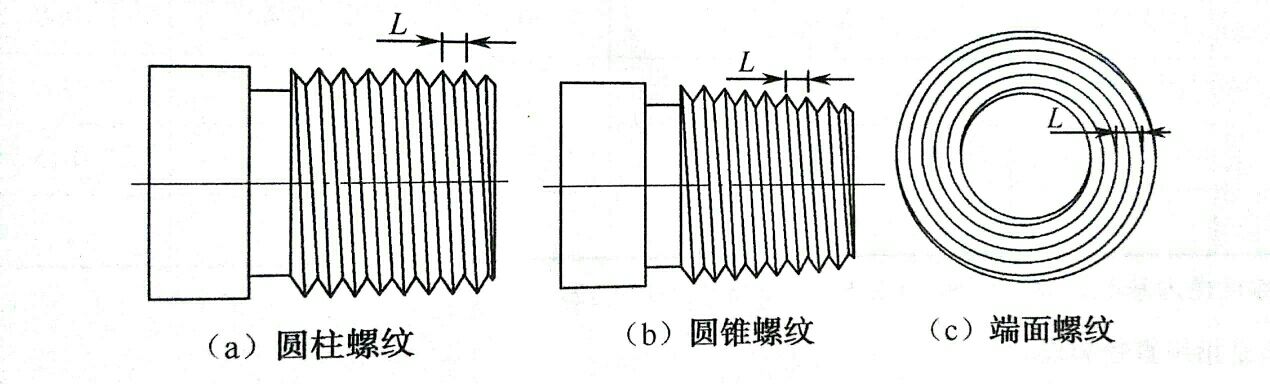

G32指令可用于切削固定导程的圆柱螺纹、圆锥螺纹及端面螺纹,如图1所示。

图1 切削螺纹种类

圆柱螺纹G32 Z(W)_F_;

圆锥螺纹G32 X(U)_Z(W)_F_;

端面螺纹G32 X(U)_F_;

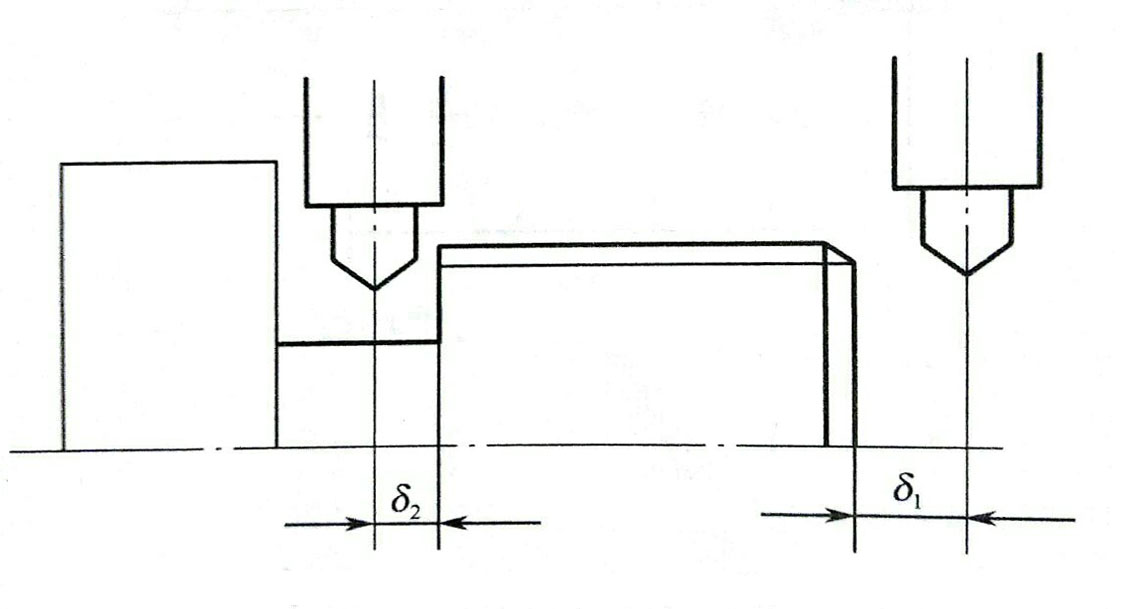

在数控车床上加工螺纹时,沿螺距方向进给速度与主轴转速有严格的匹配关系,为避兔在进给机构加、减速过程中切削,要求加工螺纹时应留有一定的切入与切出距离。如图2所示,δ1为切入量,δ2为切出量,其数值与进给系统的动态特性和螺纹精度及螺距有关。

图2 螺纹加工切入与切出距离的确定

一般δ1=2~5mm,δ2=(1/4-1/2) δ1,当蝶纹收尾处没有退刀槽时,可按45°退刀收尾。

车削螺纹前零件螺纹部分的直径尺寸要符合尺寸偏差值(外螺纹为负偏差,内螺纹为正偏差),再根据螺纹的螺距确定车螺纹的走刀次数和每次走刀时的背吃刀量。对于三角螺纹,不同螺距的走刀次数和每次走刀时的背吃刀量如表1所示。

表1 普通螺纹切削深度及走刀次数参考表

| 普通螺纹 牙深=0.6495P P=螺距 | ||||||||

|---|---|---|---|---|---|---|---|---|

| 螺距 | 1 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | |

| 牙深 | 0.649 | 0.974 | 1.299 | 1.624 | 1.949 | 2.273 | 2.598 | |

|

切

削

深

度

及

走

刀

次

数

|

1次 | 0.7 | 0.8 | 0.9 | 1.0 | 1.2 | 1.5 | 1.5 |

| 2次 | 0.4 | 0.6 | 0.6 | 0.7 | 0.7 | 0.7 | 0.8 | |

| 3次 | 0.2 | 0.4 | 0.6 | 0.6 | 0.6 | 0.6 | 0.6 | |

| 4次 | 0.16 | 0.4 | 0.4 | 0.4 | 0.6 | 0.6 | ||

| 5次 | 0.1 | 0.4 | 0.4 | 0.4 | 0.4 | |||

| 6次 | 0.15 | 0.4 | 0.4 | 0.4 | ||||

| 7次 | 0.2 | 0.2 | 0.4 | |||||

| 8次 | 0.15 | 0.3 | ||||||

| 9次 | 0.2 | |||||||

| 牙深以公称直径为基准计算,牙深=(公称直径-螺纹小径)/2 | ||||||||

| 切削深度值是指用直径编程 | ||||||||

执行螺纹切削时需要注意以下事项:

(1)进给速度倍率在螺纹切削中无效,进给速度被限制在100%。

(2)进给暂停在螺纹切削中无效。

(3)主轴的指令转速一定是G97,切削螺纹时,为车削至螺纹底径,X轴的直径值是变化的,若使用切削速度一定的G96指令使主轴回转,则工件转速将随工件直径的变化而变化,从而使切削速度产生变动而造成乱牙现象。

(4)不论之前指定的是G99还是G98,都按照G99运行,因为每转进给时主轴上的编码器处于工作状态,在车削螺纹时使多次进给的下刀点Z向一致,不会乱牙现象。

(5)车削螺纹前后,必须有适当的引入量和超越量,因为数控车床的蝶纹刀具是靠伺服电动机驱动的,何服电动机由静止状态必须先加速再到等速移动,在此段时间内所移动的距离会切削出非定值导程螺纹,应避免这种情况发生,此即为引入量。同理,伺服电动机等速回转后须先减速再达到静止,故仍需有超越量。

指令格式:G34 X(U)_Z(W)_K_F_;

其中,X、Z、U、W、F指令后的数值——含义与G32中相同;

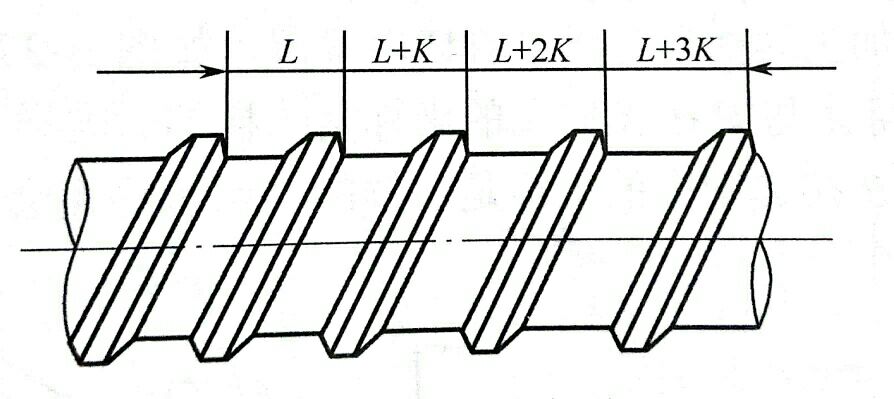

K指令后的数值——指定所切螺纹每导程的增量或减量,如图所示,其取值范围公制为0.0001~100.000mm/r,英制为0.000001~1.000000in/r。

图3 变导程螺纹

知识点词条:螺纹加工(G32、G34)