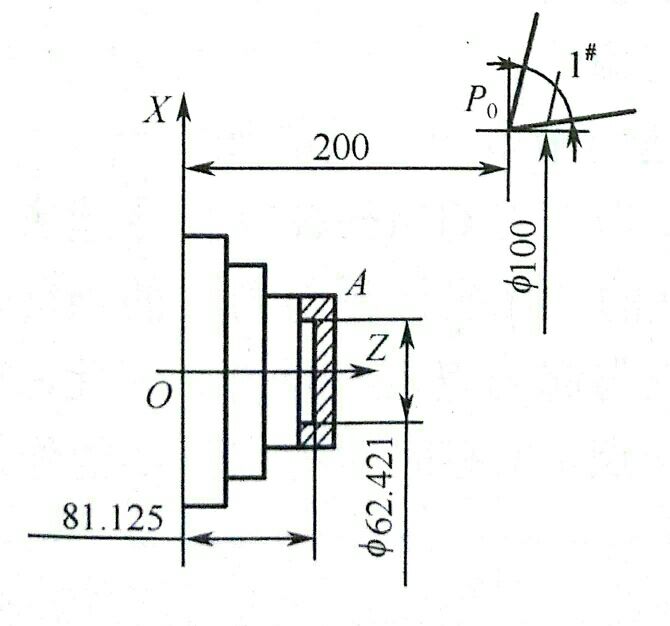

图1 对刀点的确定

编程时,编程人员通过G50指令确定1号车刀刀尖在工件坐标系XOZ中的起点位置P0(100,200),如图1所示。加工时,可用试切法快速、简便地找到P0点的位置。其调整步骤如下:

(1)启动主轴旋转,摇动手摇脉冲发生器,接通进给轴(X或Z轴),刀具趋向工件,车外圆一刀,刀具再沿+Z方向退出 (X向不动),记下x方向的坐标值,标记为A。

(2)刀具再趋向工件,车端面一刀,刀具再沿+X方向退到A坐标处(Z向不动)。

(3)按操作面板上的软键“相对”键,显示器上“X、Z”变为“U、W”,再分别按“U”键、“CAN”键和“W”键、“CAN”键,将U值和W值清零。

(4)主轴停转,用千分尺测量工件,测得工件直径为φ62.421mm,长度为81.125mm。

(5)计算差值:100-62.421=37.579mm,200-81.125=118.875mm。

6)摇动手摇脉冲发生器,刀具移动,观察CRT显示器,直至显示U=37.579,W=118.875为止。

此时,刀具刀位点调到距工件坐标系原点O的距离为(100,200)的P0点。在加工程序中运动指令之前使用“G50 X100.Z200.;”程序段完成坐标系设置。

编程时,编程人员通过G54指今确定1号车刀刀尖在工件坐标系XOZ中的起点位置P0(100,200)如图1所示。加工时,可用试切法快速、简便地找到P0点的位置。其调整步骤如下:

(1)启动主轴旋转,摇动手摇脉冲发生器,接通进给轴(X或Z轴),刀具趋向工件,车外圆一刀,刀具再沿+Z方向退出(X向不动),此时标记为A点,记下X方向的坐标值。

(2)刀具再趋向工件,车端面一刀,刀具再沿+X方向退到A点(Z向不动)。

(3)按操作面板上的软键“相对”键,显示器上“X、Z”变为“U、W”,再分别按“U”键、“CAN”键和“W”键、“CAN”键,将U值和W值清零。

(4)主轴停转,用千分尺测量工件,测得工件直径为φ62.421mm,长度为81.125mm。

(5)将上述方法得到的值(直径φ62.421mm、长度81.125mm)输入G54所对应的寄存器中,用系统的“测量”键自动填写对刀结果,如输入“X62.421”按“测量”软键,再输入“Z81.125”按“测量”软键。在建立工件坐标系时直接执行G54指令即可。

此时,刀具刀位点调到距工件坐标系原点O的距离为(100,200)的P0点。在加工程序中运动指令之前使用“G54 G00 X100.Z200.;”程序段完成坐标系设置并移动到P0点。

此种方法是将每把刀具分别对刀,将得到的刀偏输入到相应的刀具偏置寄存器中,在程序中通过调用刀补来找到件原点位置,具体步骤如下:

步骤(1)~(4)同上,然后打开偏置寄存器找到相应刀具对应的形状补偿界面,输入“X62.421”按“测量”软键,再输入“Z81.125”按“测量”软键。此时,系统自动计算出该刀具刀尖点在工件原点时的机床坐标系坐标值,也即该刀具的刀偏值。

其他刀具的对刀方法相同,此种方法不用设置基准刀具,适用于多把刀具的加工。

当采用G50指令建立工件坐标系时,对刀点与起刀点重合。当采用G54~G59指令建立工件坐标系时,对刀点是工件坐标系原点。以G54~G59方式建立的工件坐标系与刀具的当前位置无关,程序开始运行时对刀具的起始位置无特殊要求,对刀点与起刀点可不重合。因此,对刀点与起刀点是两个不同的概念,虽然在编程中它们常常是同一点,但有时对刀点是不能作为起刀点的。

知识点词条:对刀实例