数控加工工艺以机械制造中的工艺基本理论为基础,结合数控机床的特点,综合运用多方面的知识,解决数控加工中面临的工艺问题。其研究的宗旨是:如何科学地、最优地设计加工工艺,充分发挥数控机床的特点,实现数控加工的优质、高产、低耗。

在复杂的金属切削中,工件的材料、形状、硬度、应用场合(如车削、铣削、钻削等)及切削条件、夹紧条件、切削环境等都会对金属切削产生影响。在进行金属切削加工时,数控机床和普通机床有着共同的规律与现象,如切削时的运动、切削加工的机理及切削工具的选择等。

金属初削加工是用金属切削刀具把毛还余量切除,获得到纸所要求的零件。刀具与工件之间的相对运动称为切削运动,分为主运动和进给运动。

(1)主运动。是机床提供的主要运动,它使刀具前刀面接近工件并切除切削层,其消耗功率最大。例如,车有中工件的装转运动、铣削中刀具的旋转运动都属于主运动。

(2)进给运动。是由机床提供的使刀具与工件之间产生的附加的相对运动,加上主运动即可不断地或连续地刃除切削层并得到所需的工件新表面,其消耗的功率比主运动小得多。例如,车床刀架的移动、铣床工作台的移动都属于进给运动。

切削过程中,工件上多余的材料不断被刀具切除变为切屑,在工件切削过程中形成了三个不断变化着的表面,分别是已加工表面、待加工表而和过渡表面。

切削用量是用来表示切削运动的参数,它可对主运动和进给运动进行定量的表述,包括三个要素:

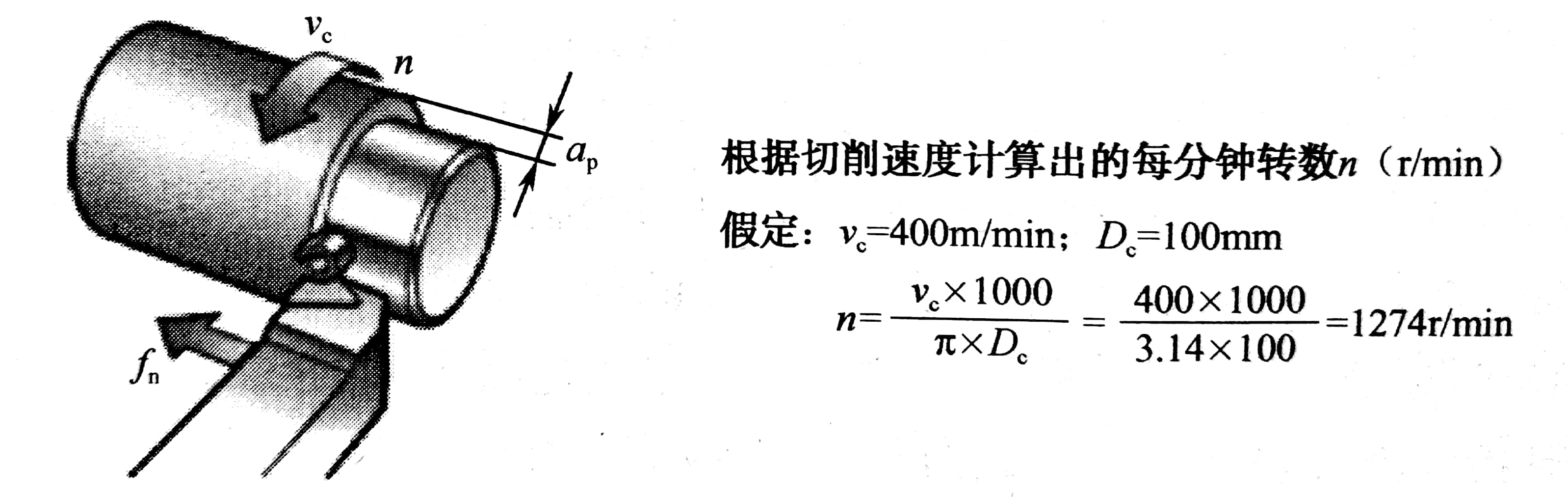

(1) 切削速度。切削刃选定点相对于工件主运动的瞬时速度称为切削速度(vc), 大多数的主运动为回转运动,其相互关系如图3所示。

图3切削用量三要素

(2)进给量。刀具在进给方向上相对于工件的位移量称为进给量(f),其单位用mm/r表示。进给速度是切削刃选定点相对于工件进给运动的瞬时速度(vf),其单位用mm/min表示。它与进给量的关系为vf=nf,对于铣刀等多齿刀具,规定每齿进给量用fz表示。

(3)背吃刀量。已加工表面和待加工表面之间的垂直距离为背吃刀量(ap)。

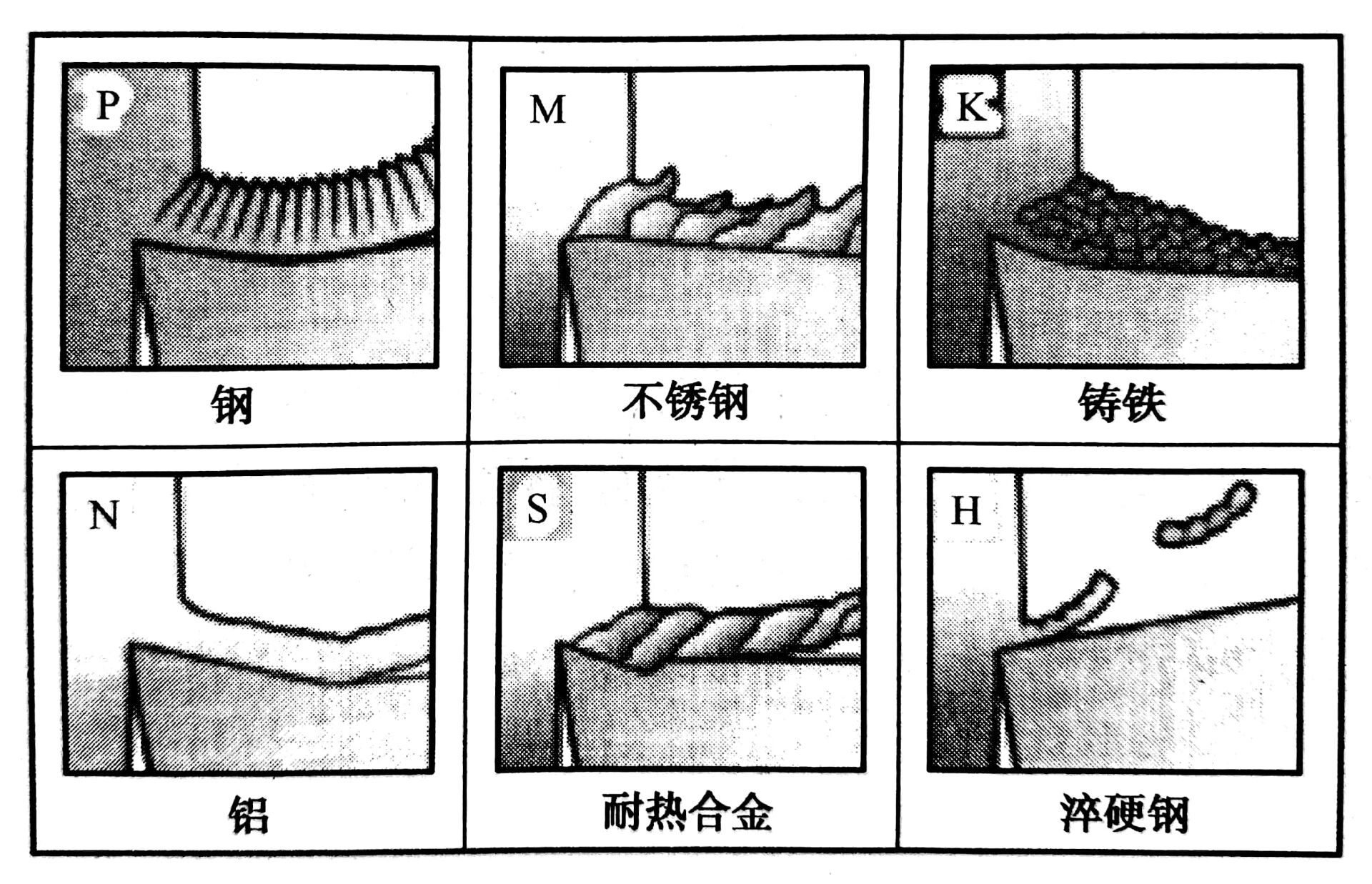

(1)切屑的类型。切屑的形成过程就是切削层变形的过程。由于工件材料不同,切削过程中的变形程度不同,产生的切屑形状也是不同的,如图4所示是切削不同的零件材料得到的切屑的典型形状。但在加工现场获得的切屑形状是多种多样的,不利的切屑将亚重影响操作安全、加工质量、刀具寿命和生产率,因此,采取适当的措施来控制切屑的卷曲、流出与折断具有非常重要的意义。

图4 不同种类零件的切屑状态

(2) 断屑的方法。在塑性金属切削中,切屑在50mm以内称为断屑。通常有两种断屑方法:自断屑、切屑碰到刀具而断裂。通过改变切削用量或刀具几何参数都能控制切屑形状,实际生产中,应用最广泛的就是在前刀面上磨制断屑槽或使用压块式断屑器。

知识点词条:数控加工的切削基础