数控加工工艺分析与设计是数控加工的前期工艺准备工作。数控加工工艺贯穿于数控加工程序中,数控加工工艺分析与设计合理与否,对程序的编写、机床的加工效率和零件的加工精度都有重要影响。

选择数控加工的对象及数控加工内容见“数控加工工艺的主要内容”节。

首先应分析零件在产品中的作用、位置、装配关系和工作条件,分析各项技术要求对零件装配质量和使用性能的影响,找出主要的和关键的技术要求,然后对零件图纸进行详细分析,

(1)零件图的完整性和正确性分析。确认零件的视图是否足够、正确,表达是否直观、清楚,绘制是否符合国家标准,尺寸、公差的标注是否齐全、合理等。

(2)零件的技术要求分析。对被加工零件的技术要求进行分析,是零件工艺性分析的重要内容。零件的技术要求主要包括:加工表面的尺寸精度主要加工表面的形状精度;主要加工表面之间的相互位置精度;加工表面的粗糙度及表面质最方面的其他要求;热处理要求等。特别要分析主要表面的技术要求,因为主要表面的加工决定了零件工艺过程的大致轮廓。只有在分析零件技术要求的基础上,才能对加工方法、装夹方式、刀具及切削用量进行正确而合理的选择。要分析这些要求在保证使用性能的前提下是否经济合理,在现有生产条件下能否实现过高的精度和表面粗糙度要求会使工艺过程复杂、加工困难、成本提高。

(3)零件材料分析。在满足使用性能的前提下,所选的零件材料应经济合理,切削性能好。要分析毛坯材质本身的机械性能和热处理状态,以及毛坯的铸造品质和被加工部位的材料硬度,了解其加工的难易程度,为选择刀具材料和切削用量提供依据。

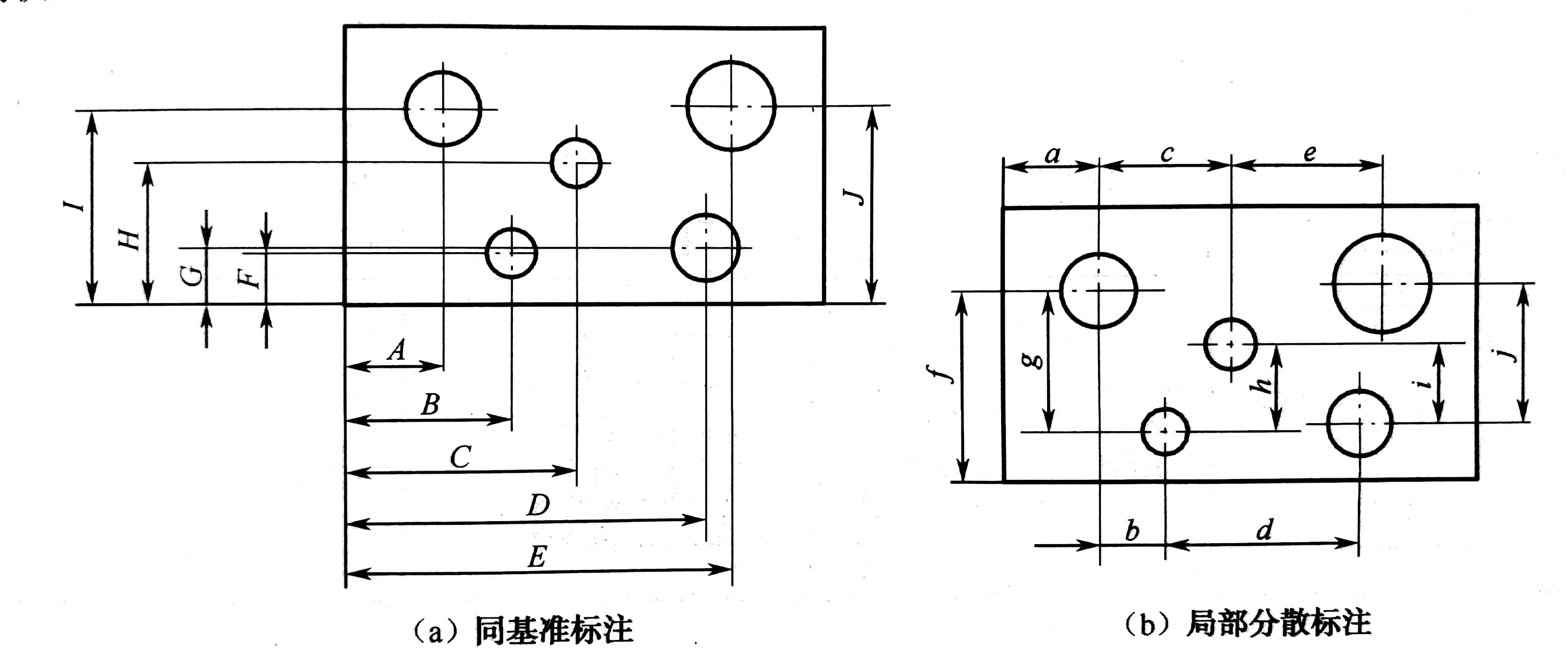

(4)零件尺寸标注分析。零件图上的尺寸标注方法有局部分散标注法、集中标注法和坐标标注法等。在数控加工的零件图上尺寸标注方法要适应数控加工的特点,应采用同一基准标注尺寸或直接给出坐标尺寸,如图(a)所示。这种标注方法既便于编程,又有利于设计基准、工艺基准和编程原点的统。零件设计人员在标注尺寸时,般总 是较多地考 虑装配等使用特性,常采用如图(b)所示的局部分散的标江方法,这样就给工序安排和数控加工带来诸多不便。由于数控加工精度和重复定位精度都很高,不会因产生较大的累积误差而破坏零件的使用特性,因此,可将局部的分散标注法改为同基准标注或直接标注坐标尺寸。

(5)零件的结构工艺性分析。零件的结构工艺性是指零件在满足使用性能的前提下,其制造的可行性和加工的经济性。好的结构工艺性会使零件加工容易,节省工时、材料;差的结构工艺性会使加工困难,浪费工时、材料,甚至无法加工。零件的结构工艺性涉及的面很广,必须全面综合分析。如表下所示,列出了常见的零件机械加工结构工艺性对比的些实例。

表 零件机械加工结构工艺性对照表

| 代号 | 工具柄部形式 | 代号 | |||

|---|---|---|---|---|---|

| 代号 | 工具柄部形式 | ||||

| 1 |

|

接触面太大,既增加加 工工时,浪费材料,又降低接触连接精度 |

|

减小了轴承座底面 的加工面积,节省工时,保证配合面的接触质量 | 有利于减 少加工劳动 量 |

| 2 |

|

内表面的加工既不方 便,又不便于测量和装配 |

|

外表面的加工要比 内表面的加工方便、经济,又便于测量 | 尽量避免或简化内表面的加工 |

| 3 |

|

不同尺寸的退刀槽需要不同尺寸的切槽刀 |

|

可使用同一把切槽刀,减少刀具种类和数量 | 零件的有关尺寸应力求一致,并能用标准刀 具加工 |

| 4 |

|

不等高的两个加工面 需二次调整刀具加工,生 产率低 |

|

等高的两个凸台,可以一次调整刀具加工,生产率高 | |

| 5 |

|

因砂轮圆角不能清根 |

|

留有越程槽,减少了刀具(砂轮)的磨 损 | 零件的结 构应便于加工 |

| 6 |

|

孔与壁的距离太近,若 用长钻头加工,容易折断 |

|

孔与壁的距离要大于钻头最大处的半径 | |

知识点词条:数控加工工艺分析