1.机床选择

数控车床加工φ100f9;数控铣床上铣削![]() ,其余内容选用卧式加工中心加工。

,其余内容选用卧式加工中心加工。

2.加工方案

该零件毛坯为棒料,加工内容有外圆、平面及孔。外圆φ100f9使用数控车床采用粗车→精车的加工方案;平面尺寸![]() 使用数控铣床采用粗铣一精铣的加工方案;零件的孔都是在实体上加工的,为防止钻头钻偏,需先用中心钻钻定位孔,再进行钻孔。各孔加工方案如下:

使用数控铣床采用粗铣一精铣的加工方案;零件的孔都是在实体上加工的,为防止钻头钻偏,需先用中心钻钻定位孔,再进行钻孔。各孔加工方案如下:

φ35H7孔:钻中心孔→钻孔→粗镗→半精镗→铰;

φ15H7孔:钻中心孔→钻孔→扩孔→铰孔;

φ60mm孔:粗铣→精铣;

φ11mm孔:钻中心孔→钻孔;

φ17mm孔:锪孔(在加工6l1mm孔之后);

M6-6H螺孔:钻中心孔→钻底孔→孔口倒角→攻螺纹。

3.工序划分及加工顺序安排

根据该零件的结构特点,以设备为划分工序的依据,有关键的三道工序:数控车削、数控铣削、卧式加工中心(数控镗铣削),其他还有辅助工序等。支承套加工工艺流程卡见表1。

表1支承套加工工艺流程卡

|

工序号 |

工序名称 |

工序内容 |

定位基准 |

设备 |

|

10 |

车 |

车外圆φ100f9,井保证轴长 |

外圆 |

数控车床 |

|

10j |

检查 |

|

|

|

|

20 |

铣 |

铣平面,保证尺寸 |

平面 |

数控铣床 |

|

20j |

检查 |

|

|

|

|

30 |

镗铣 |

0°钻φ35H7、2×φ11中心孔→钻φ35H7孔→钻2×φ11孔→锪2×φ17孔→粗镗φ35H7孔→粗、精铣φ60孔→半精锺φ35H7孔→钻2×M6-6H螺纹中心孔→钻2×M6-6H螺纹底孔→2×M6-6H螺纹孔端倒角→攻2×M6-6H螺纹→铰φ35H7孔 |

外圆+ 平面 |

卧式加工中心 |

|

30 |

镗铣 |

90°钻2×φ15H7中心孔→钻2×φ15H7孔→扩2×φ15H7孔→铰2×φ15H7孔

|

外圆+ 平面 |

卧式加工中心 |

|

40 |

钳工 |

倒角、去毛刺、清洗 |

|

|

|

40j |

检验 |

合格后入库 |

|

|

4.装夹方案及夹具的选择

第10道工序:采用自定心三爪卡盘夹紧轴外圆,在数控车床上车φ100f9外圆即可。

第20道工序:机用虎钳夹紧支承套两端面在数控铣床上铣平面即可。

第30道工序:考虑到大批量生产,为提高效率,用专用夹具在卧式数控加工中心加工其余内容。按照基准重合原则选择定位基准。由于φ35H7孔、φ60mm孔、φ11mm孔、φ17mm孔的设计基准均为φ100f9外圆轴线,所以选择φ100f9外圆中心线为主要定位基准。因φ100f9外圆不是整圆,故用V形块作为定位元件,限制4个自由度。支承套长度方向的定位基准选其左端面(支承套左端面与定位元件接触),使φ17mm孔深尺寸的基准重合。支承套装夹简图如图2所示。在装夹时应使工件上平面在夹具中保持竖直,以消除转动自由度。

5.数控加工工艺文件的填写

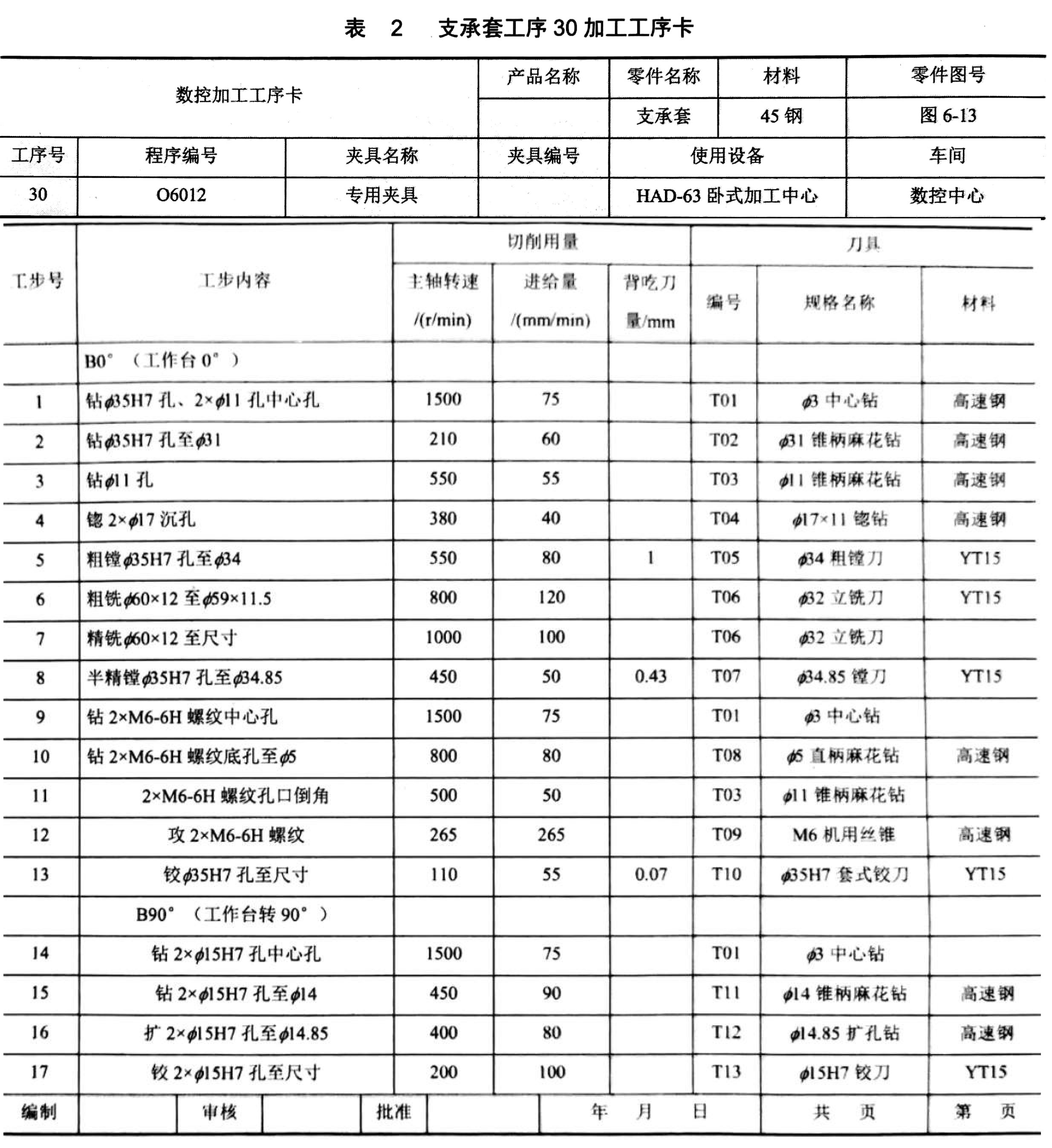

工艺文件包括工艺流程卡、工序卡、刀具卡、程序单、刀具调整图、走刀路线图等。本零件第10道、第20道工序都只有一个工步,因此不再填写工序卡。第30道工序的数控加工工序卡见表2。数控加工刀具卡、程序单略。

知识点词条:车铣复合零件的工艺设计