1.机床选择

为提高加工效率和保证各加工表面之间的尺寸精度及相互位置度要求,尽可能在一次装夹下完成绝大部分表面的加工。本任务选择大连机床厂生产的HAD-63卧式加工中心加工。该加工中心工作台面积为630mm×630mm;X向行程为700mm;Y向行程为600mm,Z向行程为600mm;主轴轴线至工作台距离为50~ 700mm;配有FANUC 0i-MD数控系统;具有三坐标联动、机械手自动换刀功能,定位精度和重复定位精度分别为±0.005mm和±0.002mm;刀库容量为24把;编程可用人机会话式,一次装夹可完成不同工位的加工。

2.加工方案

该零件主要加工面表面粗糙度要求不高(Ra 3.2μm),采用粗铣→精铣即可达到要求。

各加工孔的尺寸精度达IT7级,选择粗镗→半精镗→精镗可满足零件图纸技术要求。

3.加工顺序的确定

整个零件的加工顺序按照基面先行、先粗后精、先面后孔的原则确定。具体工艺路线见表1。

4.定位基准及装夹方案的确定

该零件的主要加工内容集中在四周平面,为了一次装夹完成尽可能多的内容,以底面作为精基准是最佳选择。为了提高该精基准的加工质量,底面及底面上的定位孔的加工也在该加工中心上进行。第50道工序采用螺旋压板的方式装夹,第60道工序采用组合夹具搭建的一面两销的方式装夹,其中将底面的4个螺纹(4×M16) 孔加工为两个定位销与两螺纹孔,销孔用于定位,螺纹孔用于反拉夹紧。但零件高度尺寸较大,只采用底部的两螺纹孔反拉是不够的,还应该在不挡住加工部位的情况下采用龙门压紧方式,注意夹紧力适中,以免在拆掉压紧装置后使螺纹孔产生变形。

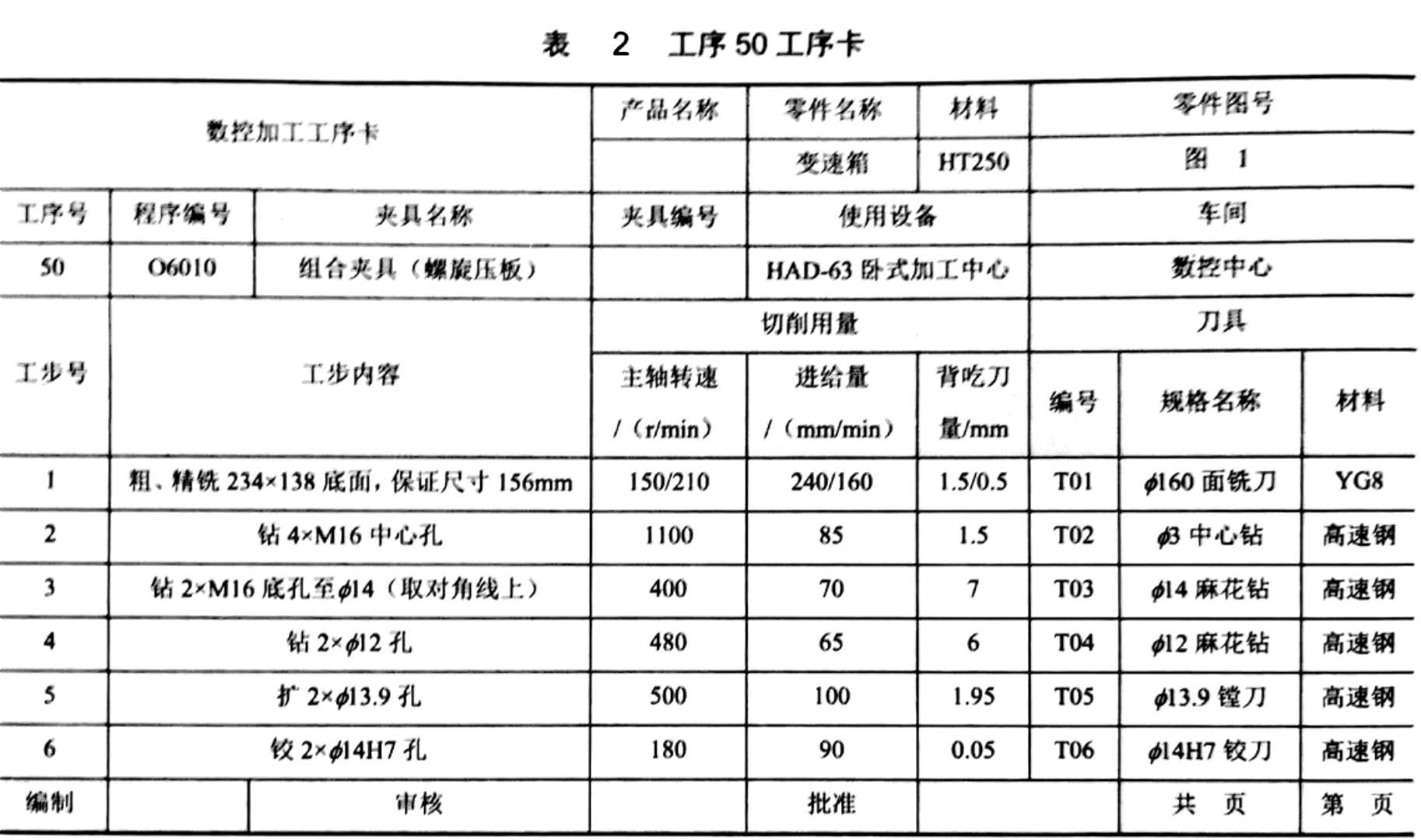

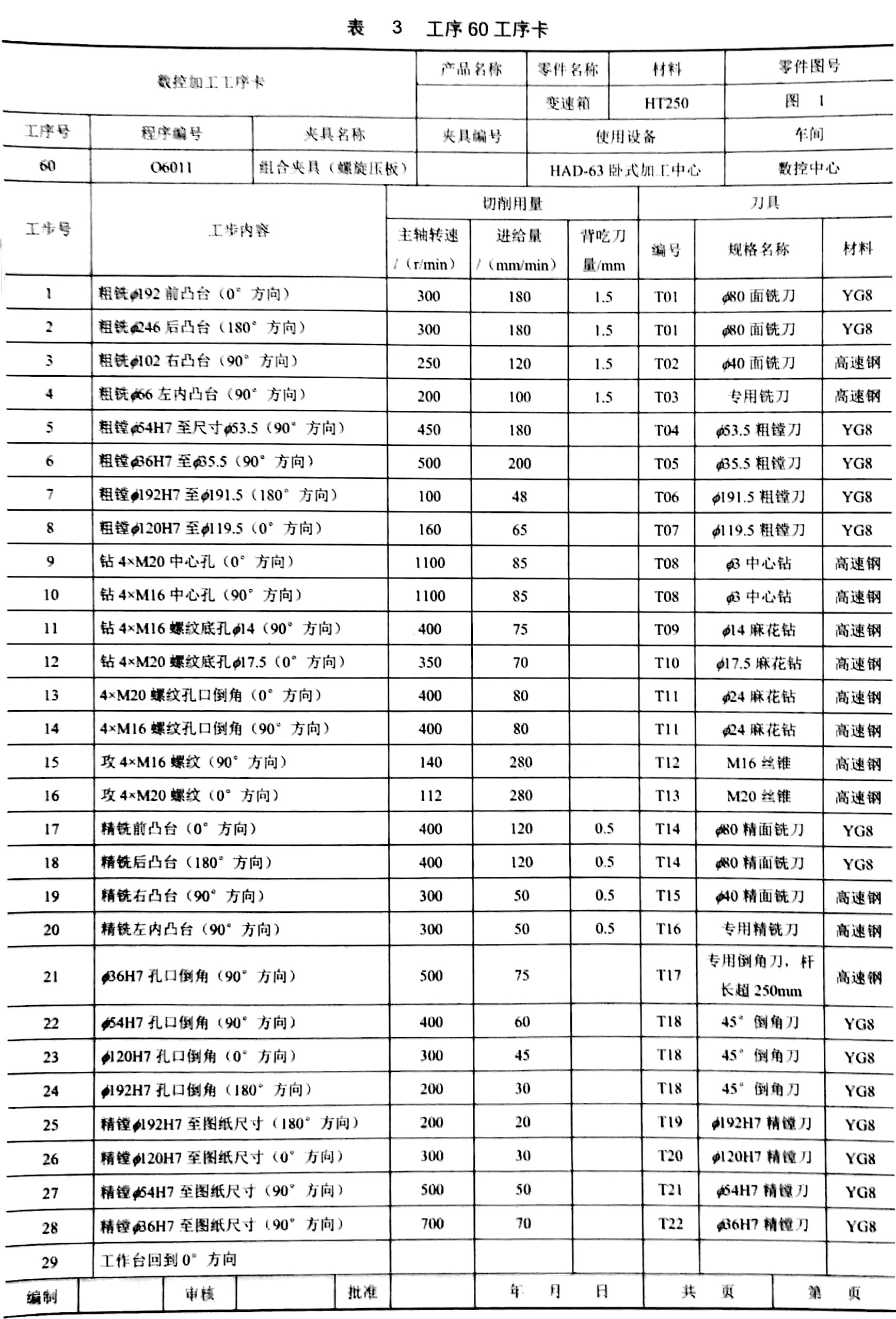

5.数控加工工序卡的填写

该变速箱零件有两道工序采用了数控加工,因此有两道工序的工序卡和刀具卡。第50道工序和第60道工序的数控加工工序卡见表2和表3。

知识点词条:箱体零件的工艺设计