对图1所示旋钮型腔内轮廓进行加工。零件材料为45钢,硬度为HBW 220,采用数控铣床加工。

图1旋钮手柄凹模

1.零件图工艺分析

该型腔内轮廓线由椭圆弧和圆弧共同组成,型腔底部还有一个球形凹面。材料为45钢,加工性能较好。模具外形与4个φ20mm孔已加工好,本工序只需完成旋钮型腔的加工。采用VDL-800A型数控铣床。

尺寸精度:型腔尺寸要求较严格,型腔表面粗糙度值为Ra 3.2μm,可通过刚性装夹及精确对刀来确保尺寸精度,需安排粗、精加工。一次装夹完成所有加工内容。

工艺过程:共分5步加工,即余量切除,粗、精铣型腔,粗、精铣腔底球形凹面。切除余量时,为提高功效,可采取钻孔和锪孔的方法。本例采取铣削方法将型腔中心的余量切除。由于型腔较深,采取分层加工。

2.装夹方案

坯料外形己加工,尺寸为160mm×120mm×35mm,用机用虎钳垫平夹紧,工件上端面高出几用虎钳上平面少许。

3.刀具及切削用量的选择

(1)确定刀具。选择φ20mm键槽铣刀、φ10mm立铣刀和φ8mm球形铣刀各一把。材质均为高速钢。

(2)确定切削用量。内轮廓加工时留0.5mm的精铣侧余量、0.2mm的底余量。查切削用量手册取v为20~40m/min,根据公式计算主轴转速。再查每齿进给量计算进给速度。

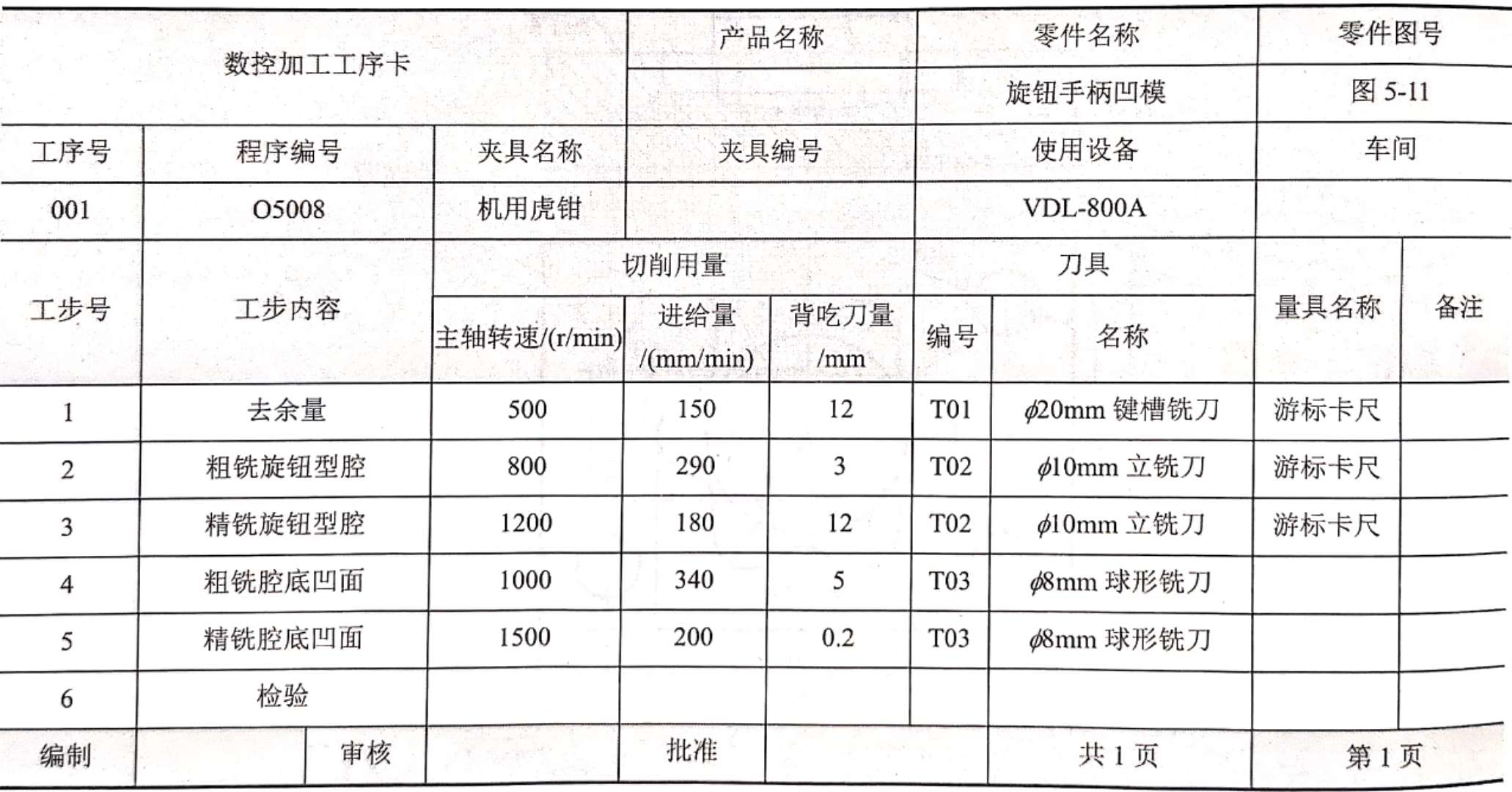

4.编制数控加工工序卡

数控加工工序卡如表1所示。

表1数控加工工序卡

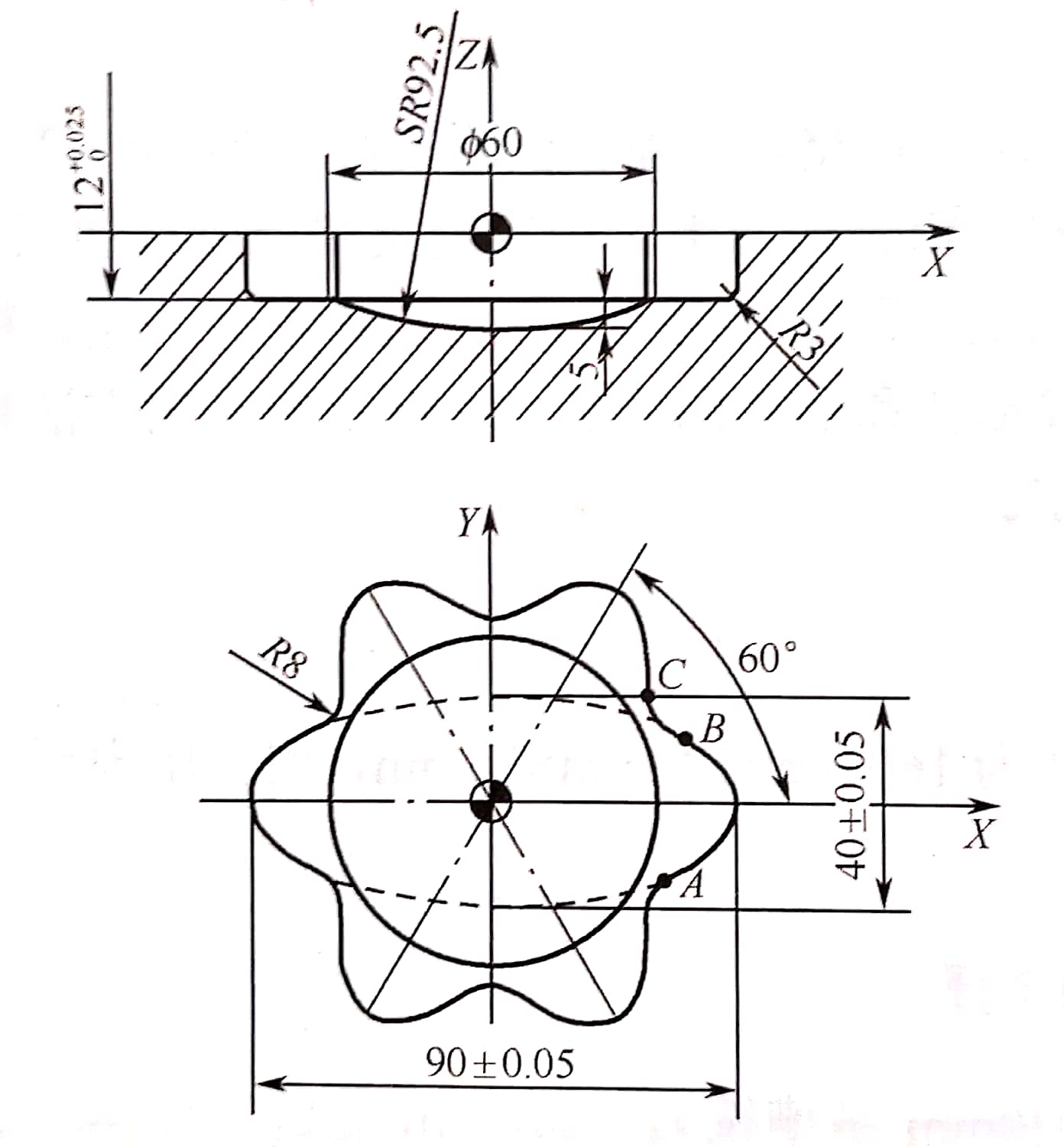

5.走刀路线与数据处理

工件编程坐标如图2所示。在XZ平面内,刀具沿Z轴向下分4次层铣加工,背吃刀量为3mm。XY平面,刀具由坐标原点工进至A点,直线插补(逼近法)加工至B点,圆弧插补加工至C点。通过坐标旋转5次,重复上述加工5次完成型腔内壁一周的加工。

图2零件坐标原点设定

通过软件作图,求得A、B和C三点坐标分别为:

A点,(33.122,-13.539);

B点,(33.122,13.539);

C点,(28.286,21.915)。

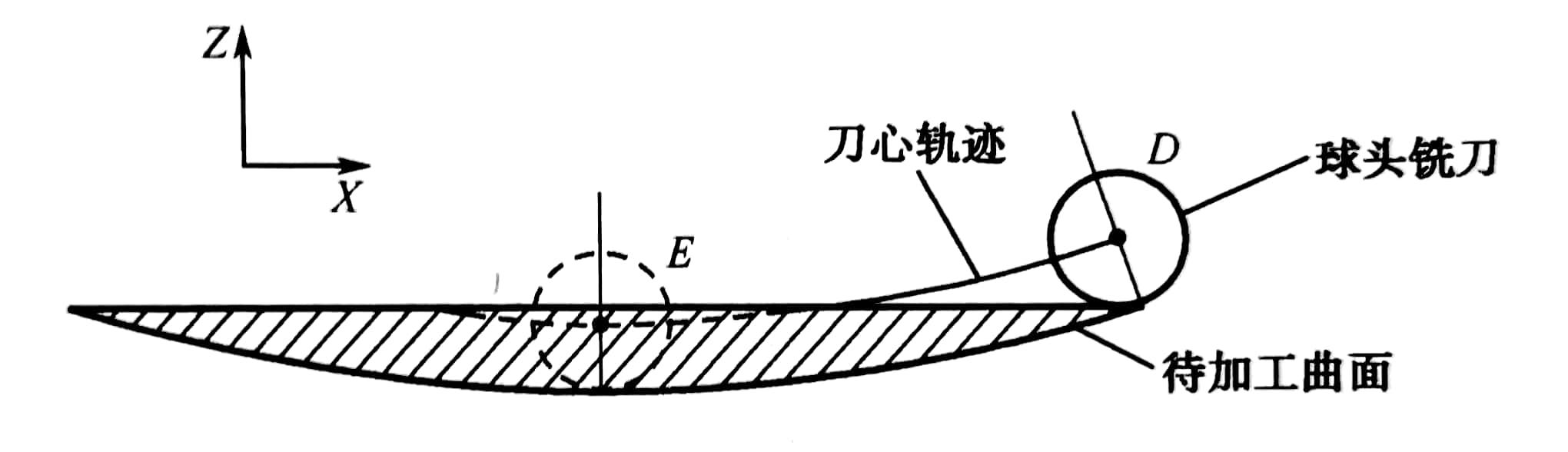

底部球形凹面使用φ8mm的球形铣刀加工,分层铣削。编程时采用球心编程,走刀路线和节点坐标如下。

如图3所示,刀具由D点沿半径为88.5mm的圆弧分层铣削至E点。

D点坐标: (28.703,-8.216),E点坐标: (0,-13)。

XZ平面内,球头铣刀球心圆弧轨迹方程为

X2+(75.5-Z)2=88.52

由于采取层切加工方式,可用上式计算得到每层的Z轴坐标相应的X轴坐标值,这个X值也是该层平面(XY平面)内刀具轨迹的圆弧半径。

图3球形凹面加工走刀图

6.编制加工程序

旋钮手柄凹模椭圆型腔数控加工程序单如表2所示。

表2旋钮手柄凹模椭圆型腔数控加工程序单

|

零件号 |

|

零件名称 |

椭圆手柄 |

编程原点 |

工件右端面中心处 |

|

程序好 |

O5008 |

数控系统 |

FANUC 0i Mate-TC |

编制 |

|

|

程 序 |

说 明 |

||||

|

O5008 G90 G17 G54 G28 Z0; T01 M06; G00 X0 Y0; G00 G43 Z5.0 H01: M03 S500; G01 Z-12. F150 M08: G41 X30.D01; G03 I-30. : G40 X0 Y0; G28 Z0; T02 M06; G00 X0 Y0; G00 G43 Z0 H02; M03 S800; G65 P40010 A2 J360 K-3: G0O Z0; M03 S1200; G65 P0010 A3 J240 K-12; G00 Z0; M05; M09; G28 Z0; T03 M06; G65 P0008 S1000 F340; G65 P0008 S1500 F200; M30;

O0008; G00 X0 Y0; G00 G43 Z0 H03; M03 S#19; G01 Z-7.0 F#9; M08; #1=8.216; #2= 28.703; WHILE [#1 LT 13.0]DO 1; #3=75.5+#1; #2=SQRT[88.5*88.5-#3*#3]; G01 X#2; Z-#1; G03 I-#2; #1=#1+0.19; END 1; G01 X0; Z-13.0; M09; G28 Z0; M05; M99;

O0010; G91 G01 Z#6 F100; G90 G4IG01 Y-13.539 D#1 F#5; X33.122; #4=6; WHILE [#4 GT 0] DO 1 #2=33.122; WHILE [#2 LT 45] DO 2 #2=#2+0.11; #3=20*SQRT[45*45-#2*#2]/45; G90 G01 X#2 Y#3; END 2; WHILE[#2 GT 33.122] DO 2: #2=#2-0.11; #3=20*SQRT[45*45-#2*#2]/45; G01 X#2 Y#3; END 2; G02 X28.29 Y21.92 R8.0; G91G68 X0 YO R60.0; #4=#4-1; END 1; G40 G01 X0 Y0: M99; |

主程序名

换1号刀,切除余量

工进至起刀点

换2号刀,粗加工椭圆和圆弧曲线型腔

调用宏程序0010四次,进行粗加工

调用宏程序0010一次,进行精加工

换3号刀加工型腔底面 调用宏程序O0008一次,粗铣腔底凹面 调用宏程序O0008一次,精铣腔底凹面 主程序结束

宏程序名

工进至起刀点

#1代表Z轴坐标值 #2代表X轴坐标值

设置中间变量#3 计算X轴坐标 X轴工进 Z轴工进 XY平面内圆弧插补 Z轴增加一一个步长

宏程序结束返回

宏程序名

弧加工起点,建立刀具半径补偿

#4变量代表坐标旋转次数

X轴加工起点 第一段椭圆弧循环开始,至X=45mm止 X轴坐标增加一个步长 计算对应Y轴坐标值 工进

第二段椭圆弧加工开始 X轴坐标回退一个步长 计算对应Y轴坐标值 工进

铣削R8mm四弧 坐标旋转 坐标旋转次数减1

宏程序结束返回 |

||||

知识点词条:铣削旋钮手柄凹模