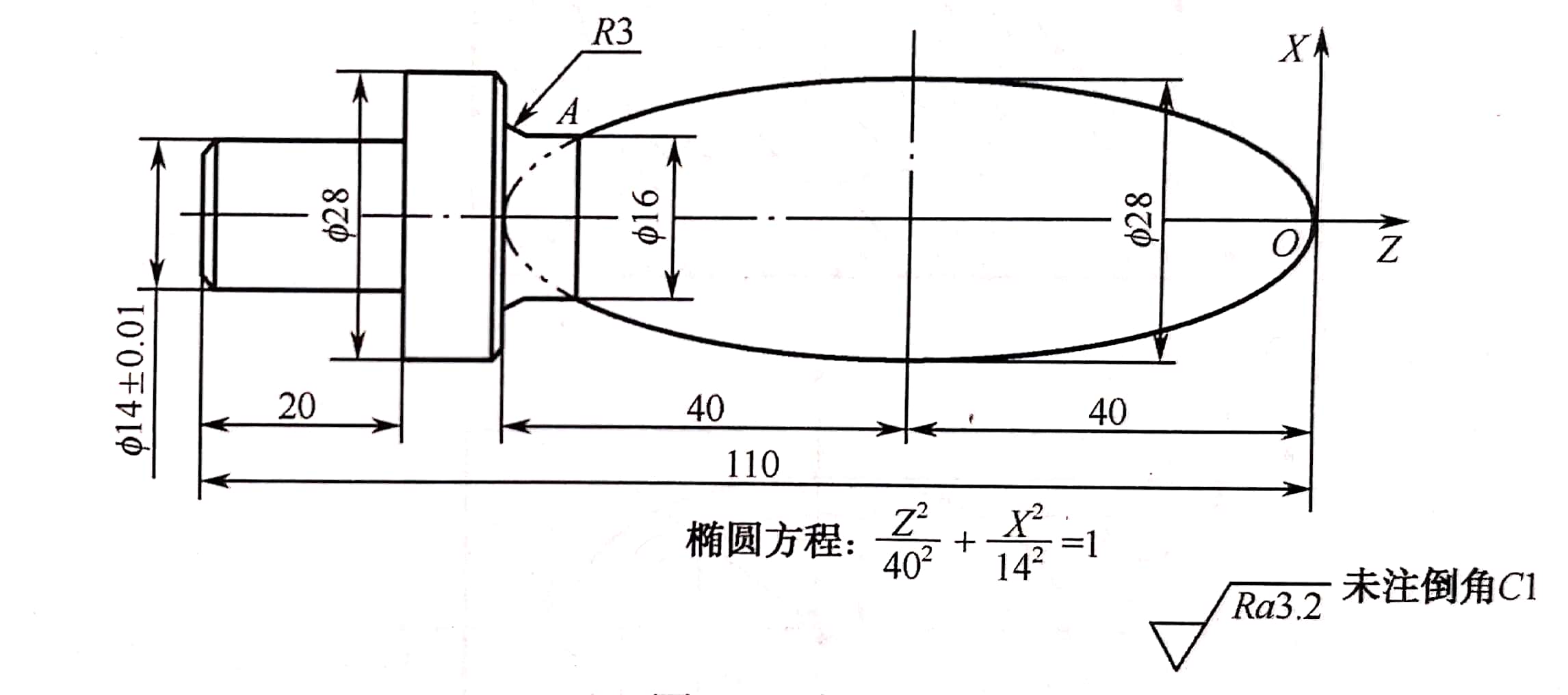

如图1所示椭圆手柄,零件材料为45钢,毛坯为φ30mm×115mm的棒料。试制定零件的加工工艺,编写零件的数控加工程序。

图1椭圆手柄

1.零件图分析

零件由圆柱面、椭圆面构成。零件的尺寸精度和表面粗糙度要求都不高,没有几何公差要求。但由于外表面是椭圆曲线(非圆弧曲线)回转体,不能用G02、GO3按圆弧来车削,必须采用宏指令编程才能加工,加工难度较大。

2.装夹方案的确定

毛坯为棒料,用自定心卡盘夹紧定位。先夹住毛坯右端车左端,完成φ14mm、φ28mm 外圆加工;然后,以φ14mm 精车外圆为定位基准,垫上铜皮后用自定心卡盘装夹,完成右端外形加工。

3.加工顺序和进给路线的确定

此零件加工以一次装夹所进行的加工为道工序,共划分为两道工序。

1)工序一

(1)自定心卡盘夹毛坯外圆伸出约40mm, 平端面,以端面中心为工件坐标原点对刀。

(2)粗、精车φ14mm、φ28mm 外圆,倒角。

2)工序二

(1)工件调头,用软爪卡盘(或外圆包上铜皮用普通卡盘)夹持左端φ14mm外圆。平右端面,保证总长110mm。以右端面中心为工件坐标原点重新对刀。

(2)粗车椭圆φ28mm外圆,留精车余量0.4mm。

(3)由于棒料余量较大,不能直接沿轮廓切削,所以先调用宏程序纵向进给粗车椭圆右半部分,用切槽刀调用宏程序横向进给粗车椭圆左半部分,如图2所示。

图2椭圆曲面粗车走刀路线

(4)换外圆车刀,粗车φ16mm外圆、台阶面、倒角。

(5)调用宏程序精车全部椭圆轮廓。

(6)用G71/G70粗、精车φ16mm外圆、台阶面、倒角。

4.刀具及切削用量的选择

(1)确定刀具。根据零件加工要求,需要主偏角为93°、刀尖角为35°、刀尖半径为0.5mm的外圆车刀和3mm切槽刀各把, 材料均为YT类硬质合金。

(2)确定切削用量。根据工件材料(45钢)、工件几何形状、轮廓直径和工件表面粗糙度,查切削手册取v为60~120m/min,并通过计算得到切削用量。

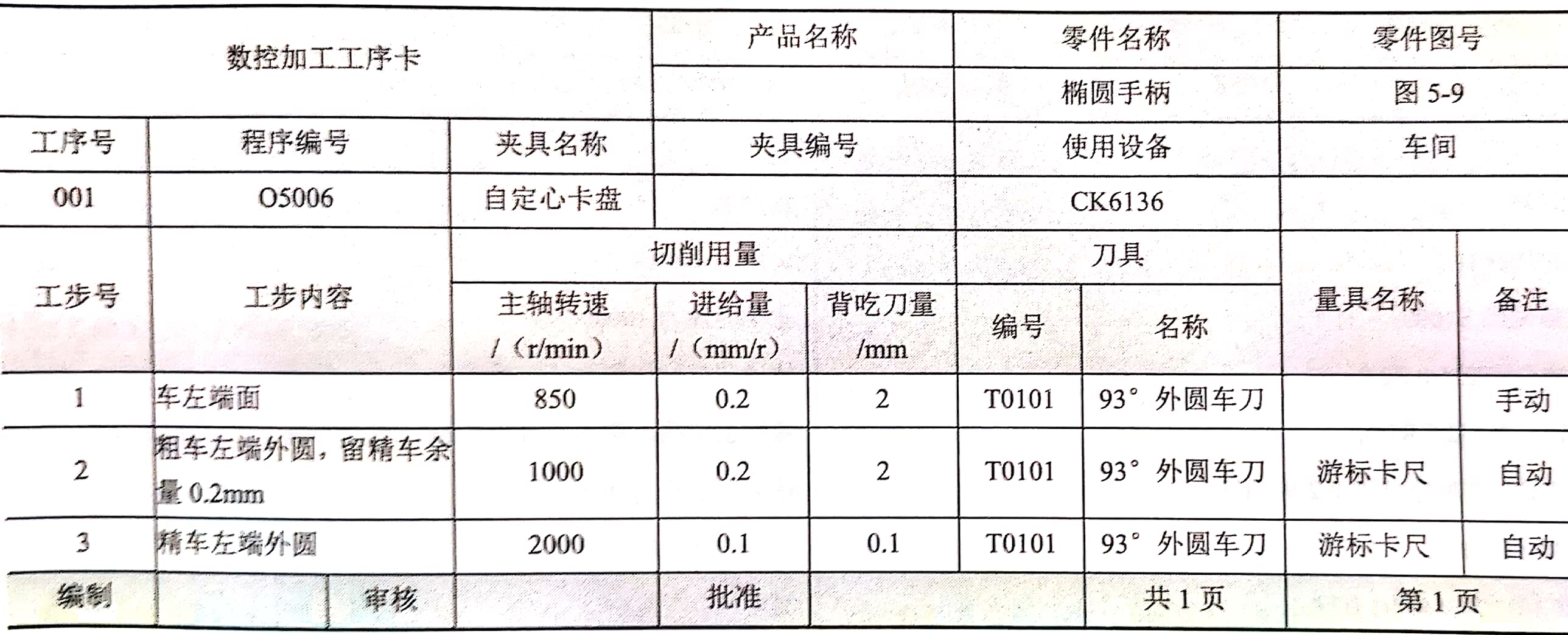

5.数控加工工序卡的编制

椭圆手柄加工工序卡见表1、表2。

表1椭圆手柄加工工序卡 1 (加工左端)

表2椭圆手柄加工工序卡2(加工右端)

6.编制加工程序

计算节点A坐标:X16.0,Z=-40/14×142×(X/2)2)0.5-40= -72.826。

椭圆手柄左端数控加工程序O5006见表3,椭圆手柄右端数控加工程序O5007见表4。

表3椭圆手柄数控加工程序单 1 (加工左端)

零件号

零件名称

椭圆手柄

编程原点

工件左端面中心处

程序好

O5006

数控系统

FANUC 0i Mate-TC

编制

程 序

说 明

05006

N20T0101;

N30 M03 S1000;

N40 G00X35.0 Z2.0;

N50 G71 U2.0 R1.0;

N60 G71 P70 Q120 U0.2 W0 F0.2 ;

N70G00 X8.0;

N80 G01 X14.0 Z-1.0 F0.1;

N90 Z-20:

N100 X28.0;

N110 Z-31.0;

N120 X32.0;

N130 M00;

N140 S2000;

N130 G70 P70 Q120;

N140 G00 X150.0 Z150.0;

N150 M05;

N160 M30;

程序名

选用1号外圆刀

主轴转速为1000r/min

快速定位到切削循环起始点

粗加工左端,背吃刀量为2mm,退刀1mm

精加工余量为0.2mm

精加工开始段,精加工起点

倒角

车φ14mm外圆

加工阶梯面

车φ28mm外圆

切削退刀,精加工结束

精加工,主轴转速为2000r/min

G70精加工左端

刀具退回

主轴停转

程序结束

表4椭圆手柄数控加工程序单2 (加工右端)

零件号

零件名称

椭圆手柄

编程原点

工件右端面中心处

程序好

O5007

数控系统

FANUC 0i Mate-TC

编制

程 序

说 明

O5007

N10 T0101;

N20 M03S1000;

N30 G00 X35.0 Z2.0;

N40 #1=28;

N50 #2=0;

N60 WHILE [#1 GE 0] DO 1;

N70 G00 X[#1+0.2];

N80 G01 Z[#2-40] F0.2;

N90 G01 U1;

N100 G00 Z2.0;

N110 #1=#1-2;

N120 #2=40/28*SQRT[28*28-#1*#1];

N130 END 1;

N135 G00 X150.0 Z150.0 M05;

N140 T0202;

N150 M03S1000;

N160 G00 X32.0 Z-75.826:

N170 #1=16;

N180 #2=-32.826;

N190 WHILE[#2LE 0]D0 1;

N200 G00 Z[#2-40-3];

N210 G01 X[#1+0.2];

N220 G01 X32;

N230 #2=#2+1;

N240 #1=28/40*SQRT[40* 40-#2*#2];

N250 END 1;

N260 G00 X150.0 Z150.0 MO5;

N280 T0101;

N290 M03S1000;

N300 G00 X32.0 Z-72.826;

N310 G71 U2.0 R1.0;

N320 G71 P330 Q385 U0.2 W0 F0.2:

N330 G01 X16.0 F0.1;

N340 Z-77.0;

N360 G02 X22.0 Z-80.0 R3.0;

N370 G01 X26.0;

N380 X28.0 Z-81.0;

N385 X29.0;

N390 S1350;

N400 G00 Z2.0;

N410 G42 G00 X0;

N420 G01 X0 Z0 F0.1;

N430 #1=0;

N440 #2=40.0;

N450 WHILE[#2 GE-32.826] D0 1;

N460 G01 X[#1] Z[#2-40];

N470 #2=#2-0.01;

N480 #1=28/40*SQRT[40*40-#2*#2];

N490 END 1;

N500 G01 W-2.0;

N510 G00 X32.0 Z-72.826;

N520 G70 P330 Q385;

N530 G00 X150.0 Z150.0;

N540 M05;

N550 M30;

程序名

选用1号外圆刀

主轴转速为1000r/min

定义变量#1为椭圆方程的2X值(直径值)

定义变量#2为椭圆方程的Z值

宏程序粗加工椭圆右端

X方向快速进刀,留0.2mm精加工余量

Z方向切削

X方向退刀

快速退回

计算椭圆上新X点坐标值(步进2mm)

计算椭圆上新Z点坐标值

粗加工椭圆右端结束

返回换刀点

换3mm切槽刀(左刀尖为刀位点)

主轴转速为1000r/min

定位到椭圆左端

定义变量#1为椭圆方程的2X值(直径值)

定义变量#2为椭圆方程的Z值

宏程序粗加工椭圆左端

刀具Z方向定位,让出刀宽3mm

X向切削,留0.2mm精加工余量

X向退刀

计算椭四上新Z点坐标值(步进1mm)

计算椭四上新X点坐标值

粗加工椭西左端结束

换1号刀

粗车右端四柱面,背吃刀量为2mm

留精车余量0.2mm

到达切削椭四起点,建立刀具右补偿

定义变量#1为椭四方程的2X值(直径值)

定义变量#2为椭四方程的Z值

宏程序精加工椭圆

沿直线切削

计算椭圆上新Z点坐标值(步进0.0mm)

计算椭圆上新X点坐标值

宏程序精加工椭圆结束

精车右端圆柱面起点

知识点词条:车削椭圆手柄