要求钻削如图1所示零件上的螺纹孔底孔,零件材料为45钢。

图1钻孔零件

1. 工件装夹

该工件用平口钳装夹,用垫铁支承底面。

2. 工艺方案确定

该零件中具有分度圆分布的孔,两个分度圆的直径不同,不同分度圆上孔的个数不同,不同分度因上孔的深度不同。

设计一个通用的钻孔宏程序,在宏程序中根据给出的分度圆中心坐标、分度圆的半径和要钻的孔计算要钻孔的中心坐标,通过钻孔固定循环G73功能钻孔。调用该宏程序时,只要将已知条件对宏程序中的变量赋值即可。

该宏程序使用变量如下;

#1——分度圆半径 (mm);

#2——分度圆 上孔的个数(个);

#3——孔的深度 (mm);

#4——分度圆中心坐标 X (mm);

#5——分度圆中心坐标Y (mm);

#6——第一个孔与X轴的夹角(° );

#7——被钻孔中心坐标 X (mm);

#8——被钻孔中心坐标Y (mm);

#9——两孔之间的中心角 (° );

#10——动态角度。

3. 宏程序中计算

走刀路线及孔位计算宏程序流程如图2所示。

图2走刀路线及孔位计算宏 程序流程图

(1)根据一个分度圆上孔的个数计算相邻孔之间的夹角。

(2)根据初始角和孔间夹角计算要钻孔与X轴的夹角。

(3)计算孔中心的X坐标,计算孔中心的Y坐标。

(4)钻一个孔。

(5)计算下一个孔与X轴的夹角,未钻完转步骤(3),钻完则结束。

说明:分度圆中心距误差由#4和#5控制,这里#4和#5取尺寸标注公差的中间值。

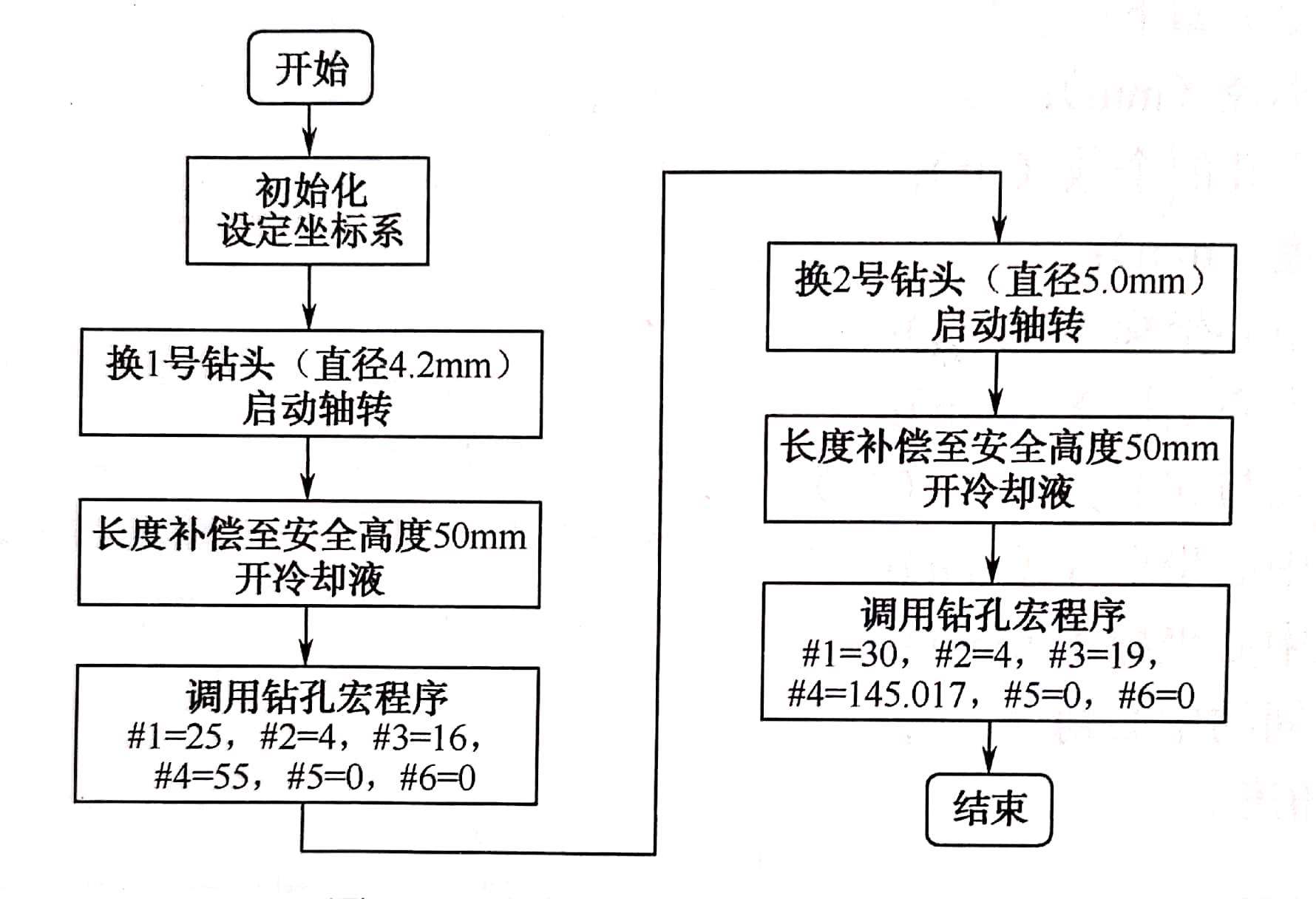

4. 主程序流程

分度圆钻孔主程序流程如图3所示。设工件原点在零件左侧面的中间处。

图3分度圆钻孔主程序流程图

(1)初始化,设定坐标系。

(2)换1号刀,至安全高度。

(3)调用宏程序钻分度圆孔。

(4)换2号刀,至安全高度。

(5)调用宏程序钻分度圆孔。

5. 刀具及切削用量

钻孔刀具及切削用量如表1所示。

表1钻孔刀具及切削用量表

|

加工步骤 |

刀具与切削参数 |

||||||

|

序号 |

加工内容 |

刀具规格 |

主轴转速/(r/min) |

进给速度/(mm/min) |

刀具补偿 |

||

|

类型 |

材料 |

长度 |

半径 |

||||

|

1 |

钻M5底孔,深16mm |

Φ4.2mm麻花钻 |

高速钢 |

1800 |

90 |

H1/T1 |

D1 |

|

2 |

钻M6底孔,深19mm |

Φ5.0mm麻花钻 |

1500 |

90 |

H2/T2 |

D2 |

|

6. 参考程序清单

(1)宏程序。钻孔宏程序如表2所示。

表2钻孔宏程序

|

O7001 |

钻孔宏程序 |

|

|

N1 |

#9=360-#2; |

两孔之间的中心角 |

|

N2 |

#10=#6; |

第1个孔与x轴的夹角的动态角 |

|

N3 |

WHILE [#2 NE 0] DO1 |

循环计算和钻孔 |

|

N3 |

#7=#1*COS[#10]; |

计算孔中心相对于分度圆中心的X坐标 |

|

N4 |

#8=#1*SIN[#10]; |

计算孔中心相对于分度圆中心的Y坐标 |

|

N5 |

#7=#7+#4; |

计算孔中心相对于坐标原点的X坐标 |

|

N6 |

#8= #8+#5; |

计算孔中心相对于坐标原点的Y坐标 |

|

N7 |

G73 G98 X#7 Y#8 Z-#3 R5. Q1. F90.; |

钻孔 |

|

N8 |

G80; |

结束循环 |

|

N9 |

#10=#10+#9; |

下一个孔与X轴的夹角 |

|

N10 |

#2=#2-1; |

孔个数减1 |

|

N11 |

END 1; |

钻孔结束 |

|

N12 |

M99 |

宏程序结束,返回主程序 |

(2)主程序。钻孔主程序如表3所示。

表3钻孔主程序

05001

钻孔主程序

N1

G90 G80 G40 G94 G21;

初始化

N2

G54 X0 Y0;

定义坐标系,远点在工件左侧面中间处

N3

M06 T01;

换1号到

N4

M03 D1800;

主轴转

N5

G43 Z50. H01 M08;

长度补偿至安全高度50mm,冷却液开

N6

G65 P7001 A25. B4. C16. I55. J0 K0;

调用钻孔宏程序

N7

M06 T02;

换2号刀

N8

M03 S1500;

主轴转

N9

G43 Z50. H02 M08;

长度补偿至安全高度50mm,冷却液开

N10

G65 P7001 A30. B6. C19. I145.017. J0 K0;

调用钻孔宏程序

N11

M30;

程序结束

知识点词条:钻孔类零件