数控铣床或加工中心所使用的刀具,每把刀具的长度都不相同,同时由于刀具的磨损或其他原因引起刀具长度发生变化,使用刀具长度补偿指令,可使每-把刀具加工出的深度尺寸都正确。H功能用于刀具长度补偿,与刀具长度补偿指令G43、G44联合使用。刀具长度补偿是用来补偿长度差值的。刀具长度补偿指令均为模态指令。

1)刀具长度补偿指令(G43、G44、G49)

编程者在编程时还不知道刀具长度的情况,按假定的标准刀具长度编程(长度够用)。实际刀具长度与编程刀具长度之差称为偏置值(或称为补偿量)。这个偏置值可以通过偏置页面设置在偏置存储器中,并用H代码指示偏置号。

指令格式为:

G43 Z__H__;或G43H__;

G44 Z__H__;或G44H__;

G49;或H0O;

其中,G43——长度正补偿,其含义是用H代码指定的刀具长度偏置号(存储在偏置存储器中)加到在程序中由指令指定的终点位置坐标值上;

G44——长度负补偿,其含义是从终点位置减去补偿值。

Z指令后的数值——Z轴移动坐标值;

H指令后的数值——刀具长度偏移量的存储器地址,执行G43或G44指令时,控制器会到H所指定的刀具补偿号内领取刀具长度补偿值,以作为长度补偿的依据。

G43和G44均属模态指令,一日被指定之后,若无同组的G代码重新指令,则G43和G44一直有效。

2)长度补偿设定方法

刀具长度补偿设定方法有三种。

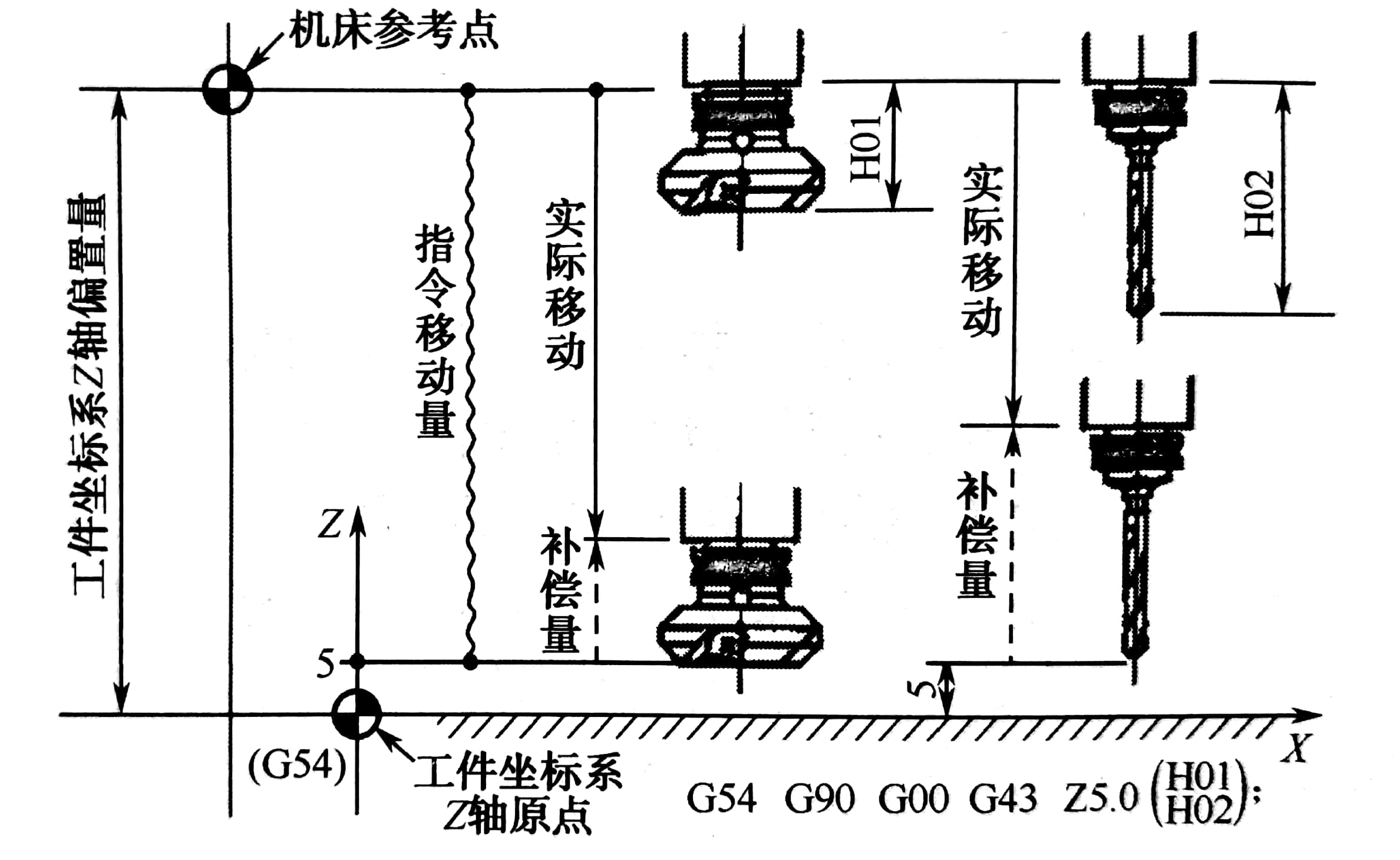

(1)方法一。如下图所示,事先通过机外对刀法测量出刀具长度(图中HO1和H02),作为刀具长度补偿值(该值应为正),输入到对应的刀具补偿参数中:此时,工件坐标系(G54)中Z值的偏置值应设定为工件原点相对机床原点Z向坐标值(该值为负)。

刀具长度补偿设定方法一

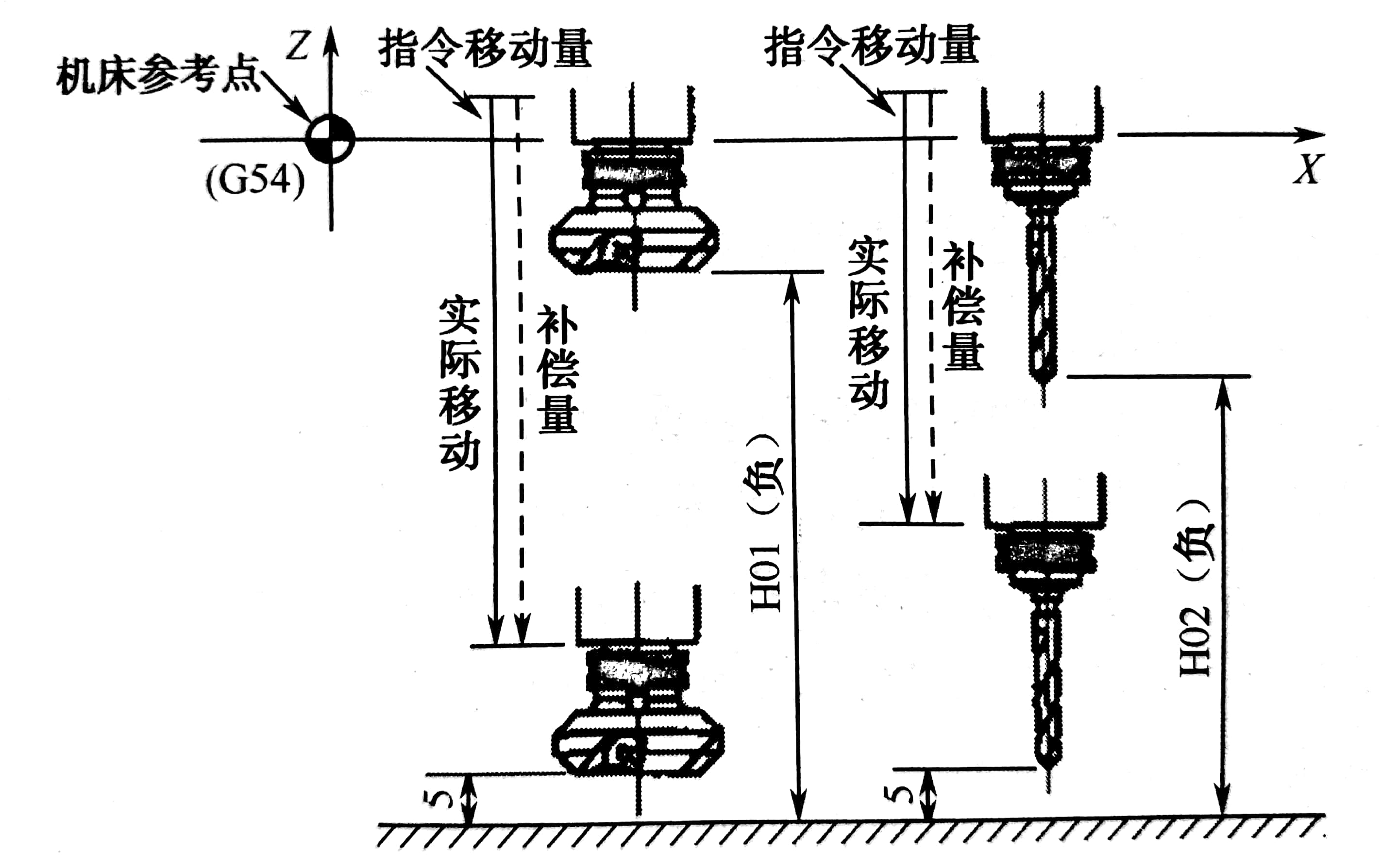

(2)方法二。如下图所示,将工件坐标系(GS4)中Z值的偏置值设定为零,即Z向的工件原点与机床原点重合,通过机内对刀测量出刀具Z轴返回机床原点时刀位点相对工件基准面的距离(图中H01、HO2,均为负值)作为每把刀具的长度补偿值。

刀具长度补偿设定方法二

(3)方法三。如下图所示,将其中一把刀具作为基准刀,其长度补偿值为零,其他刀具的长度补偿值为与基准刀的长度差值(可通过机外对刀测量)。此时应先通过机内对刀法测量出基准刀在z轴返回机床原点时刀位点相对工件基准面的距离,并输入到工件坐标系(G54)中Z值的偏置参数中。

刀具长度补偿设定方法三

三种方法本质是相同的,都可以用下面公式计算刀具实际移动量:

刀具实际移动量=G54中的偏置值+H寄存器中的值+指令中的z值

知识点词条:刀具长度补偿功能 (H功能、G43、G44、G49)