数控铣削用量即铣削参数包括主轴转速(切削速度)、铣削深度与宽度、进给量、行距、残留高度、层高等。从刀具寿命出发,切削用量的选择方法是:先选取背吃刀量或侧吃刀量,其次确定进给速度,最后确定切削速度。常用铣削参数术语和公式见表1。

| 符号 | 术语 | 单位 | 公式 |

|---|---|---|---|

|

vc |

切削速度 | m/min |

|

| n | 主轴转速 | r/min |

|

|

vf |

工作台进给量(进给速度) | mm/min |

|

| mm/r |

|

||

|

fz |

每齿进给量 | mm |

|

|

fn |

每转进给量 | mm/r |

|

| Q | 金属去除率 | cm^3/min |

|

|

De |

有效切削直径 | mm |

|

(1)机床。机床刚性、最大转速、进给速度等。

(2)刀具。刀具长度、刃长、刀具刃口、刀具材料、刀具齿数、刀具直径等。

(3)工件。毛坯材质、热处理性能等。

(4)装夹方式。(工件紧固程度)压板、台钳、托盘等。

(5)冷却情况。油冷、气冷、水冷等。

ap与ae分别指铣刀在轴向和径向的切削深度,ap也称背吃刀量,ae也称侧吃刀量,如下图所示。背吃刀量和侧吃刀量的选取主要根据加工余量和表面质量的要求决定。

铣削用量示意图

在机床功率和刀具刚性允许的情况下,当加工质量要求不高(Ra值不小于5μm),且加工余量又不大(一般不超过6mm)时,ap可以等于加工余量,一次铣去全部余量。若加工质量要求较高或加工余量太大,则应分层铣削。数控加工的精加工余量可小于普通机床,一般取0.2~0.5mm。在工件宽度方向上,般应将 余量一次切除。

| 工件材料 | 粗糙 | 精铣 | ||

|---|---|---|---|---|

| 每齿进给量fz/mm | ||||

| 高速钢铣刀 | 硬质合金铣刀 | 高速钢铣刀 | 硬质合金铣刀 | |

| 钢 | 0.10~0.15 | 0.10~0.25 | 0.02~0.5 | 0.10~0.15 |

| 铸铁 | 0.12~0.20 | 0.15~0.30 | ||

在数控编程中,还应考思在不同情形下选择不同的进给速度。例如,在初始切削进刀时,特别是Z向下刀时,因为进行端铣,受力较大,同时考虑安全问题,所以应以相对较慢的速度进给。

数控加工中的切削用量选择在很大程度上依赖于编程人员的经验,因此,编程人员必须熟悉刀具的使用和切削用量的确定原则,不断积累经验,从而保证零件的加工质量和效率。

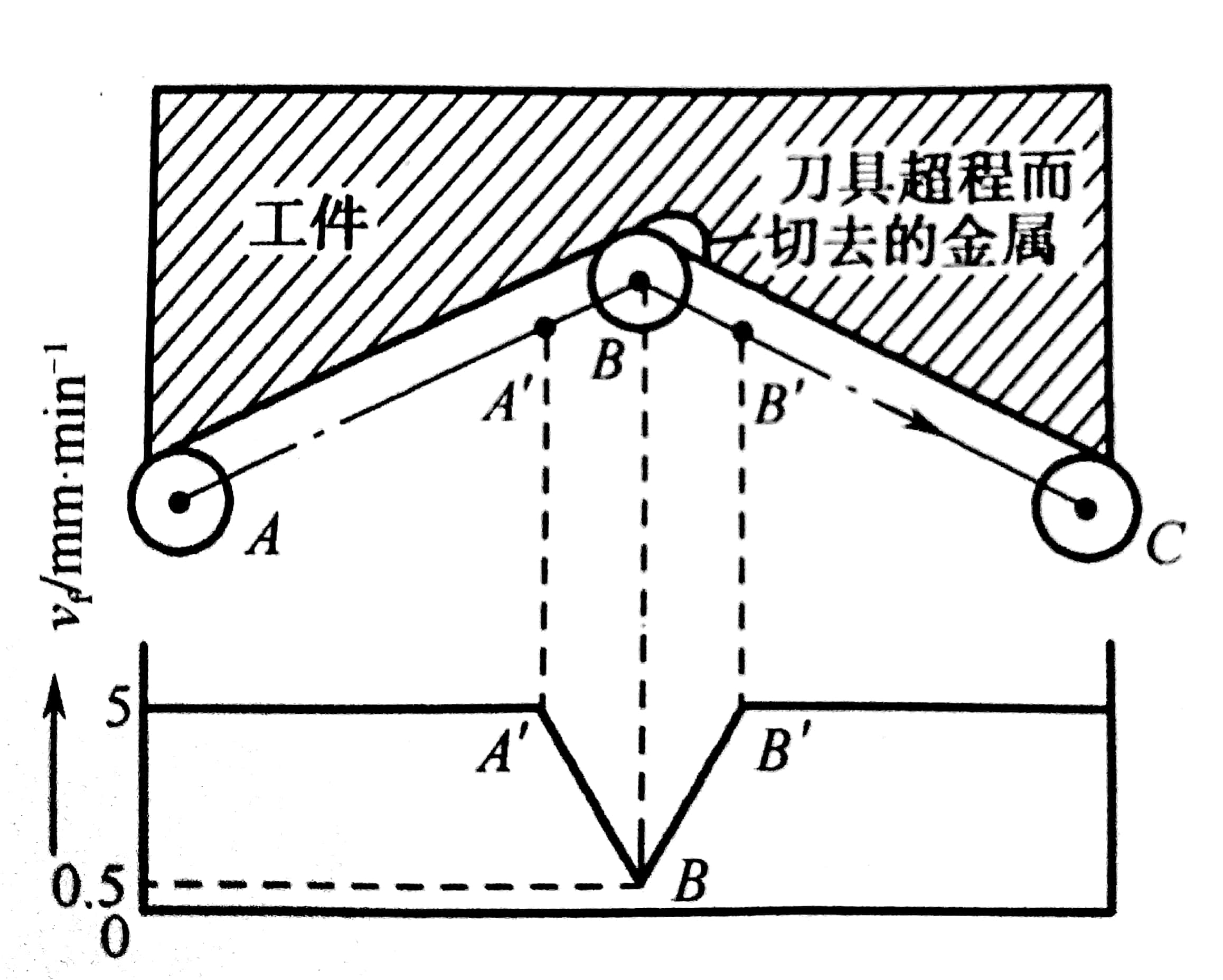

在选择进给速度时,还要注意零件加工中的某些特殊因素。例如,在轮廓加工中,当零件轮廓有拐角时,刀具容易产生“超程”现象,从而导致加工误差。如下图所示,铣刀由A点向B点运动,当进给速度较高时,由于惯性作用,在拐角处可能出现“超程”现象,即将拐角处的金属多切去一些。在编程时,将AB分成两段,在AA’段使用正常的进给速度,到A'处开始减速,过B'后再逐步恢复到正常进给速度,从而减小超程量。目前些完善的自动编程系统中有超程校验功能,一旦检测出超程误差超过 允许值,便设置适当的“减速”或“暂停”程序段予以控制。

在加工过程中,vf也可通过机床控制面板上的倍率开关进行人工调整,但是最大进给速度受设备刚度和进给系统性能等的限制。

超程误差与控制

vc也称单齿切削线速度,单位为m/min。铣削的切削速度与刀具寿命、每齿进给量、背吃刀量、侧吃刀量、齿数成反比,而与铣刀直径成正比。因为当fz、ap、ae和Z增大时,切削刃负荷增加,工作齿数也增多,使切削热增加,刀具磨损加快,从而限制了切削速度的提高,但加大铣刀直径可以改善散热条件,因而可以提高切削速度。vc的选择主要取决于刀具耐用度。名牌刀具供应商都会向用户提供各种规格刀具的切削速度推荐参数。切削速度vc与工件的材料硬度有很大关系。如表3所示,给出了常用材料的高速钢刀具和硬质合金刀具的常用切削速度。

表3 各种材料的切削速度

| 加工材料 | 硬度HB | 铣削速度vc/(m/min) | 加工材料 | 硬度HB | 铣削速度vc/(m/min) | |||

|---|---|---|---|---|---|---|---|---|

| 硬质合金刀具 | 高速钢刀具 | 硬质合金刀具 | 高速钢刀具 | |||||

| 低、中碳钢 | <220 | 80~150 | 21~40 | 工具钢 | 200~250 | 45~83 | 12~23 | |

| 225~290 | 60~115 | 15~36 | 灰铸铁 | 100~140 | 110~115 | 24~36 | ||

| 300~425 | 40~75 | 9~20 | 150~225 | 60~110 | 15~21 | |||

| 高碳钢 | <220 | 60~130 | 18~36 | 230~290 | 45~90 | 9~18 | ||

| 225~325 | 53~105 | 14~24 | 300~320 | 21~30 | 5~10 | |||

| 325~375 | 36~48 | 9~12 | 可锻铸铁 | 110~160 | 100~200 | 42~50 | ||

| 375~425 | 35~45 | 6~10 | 160~200 | 83~120 | 24~38 | |||

| 合金钢 | <220 | 55~120 | 15~35 | 200~240 | 72~110 | 15~24 | ||

| 225~325 | 40~80 | 10~24 | 240~280 | 40~60 | 9~21 | |||

| 325~425 | 30~60 | 5~9 | 铝镁合金 | 95~100 | 360~600 | 180~300 | ||

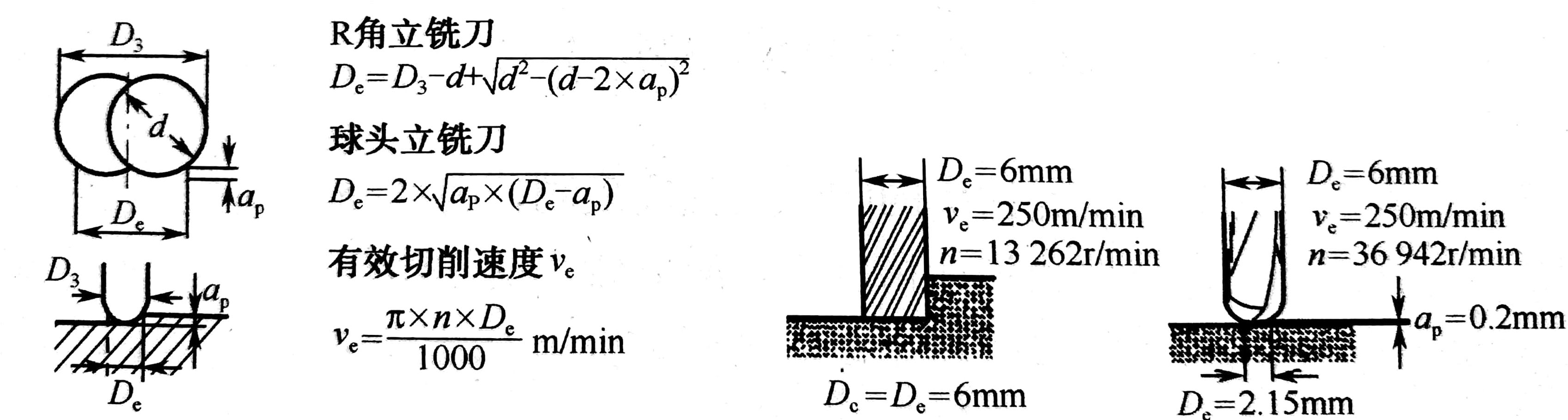

从表1中的公式看出,主轴转速n由切削速度vc和刀具直径Dc决定;切削速度vc由刀具和工件材料决定。对于球头立铣刀或R角立铣刀,由于其有效切削直径De和平底立铣刀不同,所以对于同样直径的球头刀和圆柱刀,意味着球头刀的主轴转速更大,进给速度也更大,计算的公式和计算对比实例如下图所示。

主轴转速与有效切削速度的关系

实际应用时,计算好的主轴转速n最后要根据机床实际情况选取和理论值较接近的转速。

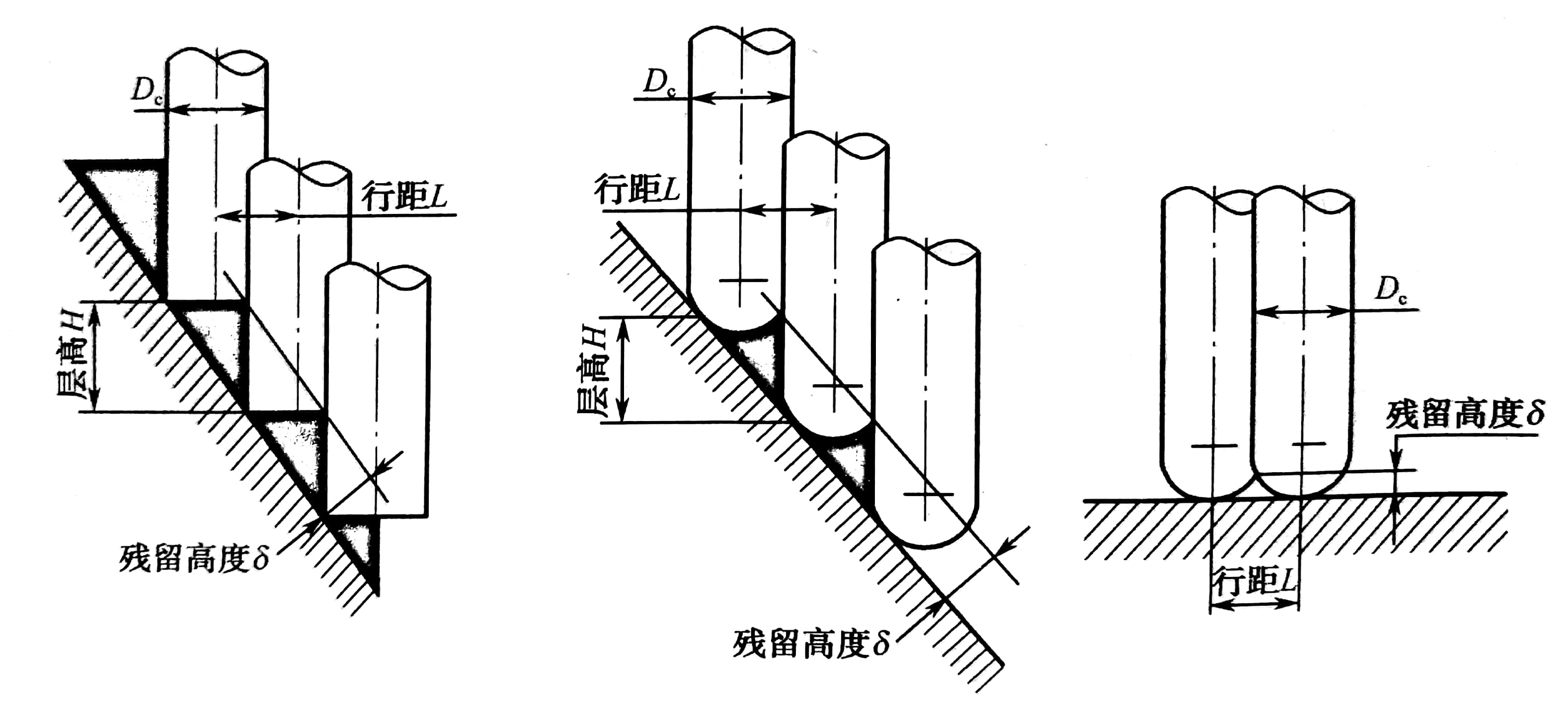

行距,层高和残留高度示意图

![]()

![]()

(1)钻头直径。钻头直径由工艺尺寸确定。孔径不大时,可将孔次钻出。 工件孔径大于35mm时,若仍一次钻出孔径, 往往受机床刚度的限制。先钻后扩时,钻孔的钻头直径可取孔径的50%~ 70%。

(2)进给量。小直径钻头主要受钻头的刚性及强度限制,大直径钻头主要受机床进给机构强度及工艺系统刚性限制。在条件允许的情况下,应取较大的进给量,以降低加工成本,提高生产效率。普通麻花钻钻削进给量可按以下经验公式估算:

![]()

式中d0——钻头直径

加工条件不同时,进给量可查阅切削用量手册。

(3)钻削速度。钻削的背吃刀量(即钻头半径)、进给量及切削速度都会对钻头耐用度产生影响,但背吃刀量对钻头耐用度的影响与车削不同。当钻头直径增大时,尽管增大了切削力,但钻头体积也显著增加,因而使散热条件明显改善。钻削速度可参考表4选取。目前有不少由高性能材料制作的整体钻头或组合钻头,其切削速度可取更高值,可通过有关资料查取。

表4 普通高速钢钻头钻削速度参考值

|

工件材料 |

低碳钢 |

中、高碳钢 |

合金钢 |

铸铁 |

铝合金 |

铜合金 |

|

钻削速度/(m/min) |

25~30 |

20~25 |

15~20 |

20~25 |

40~70 |

20~40 |

知识点词条:数控铣削加工切削用量的确定