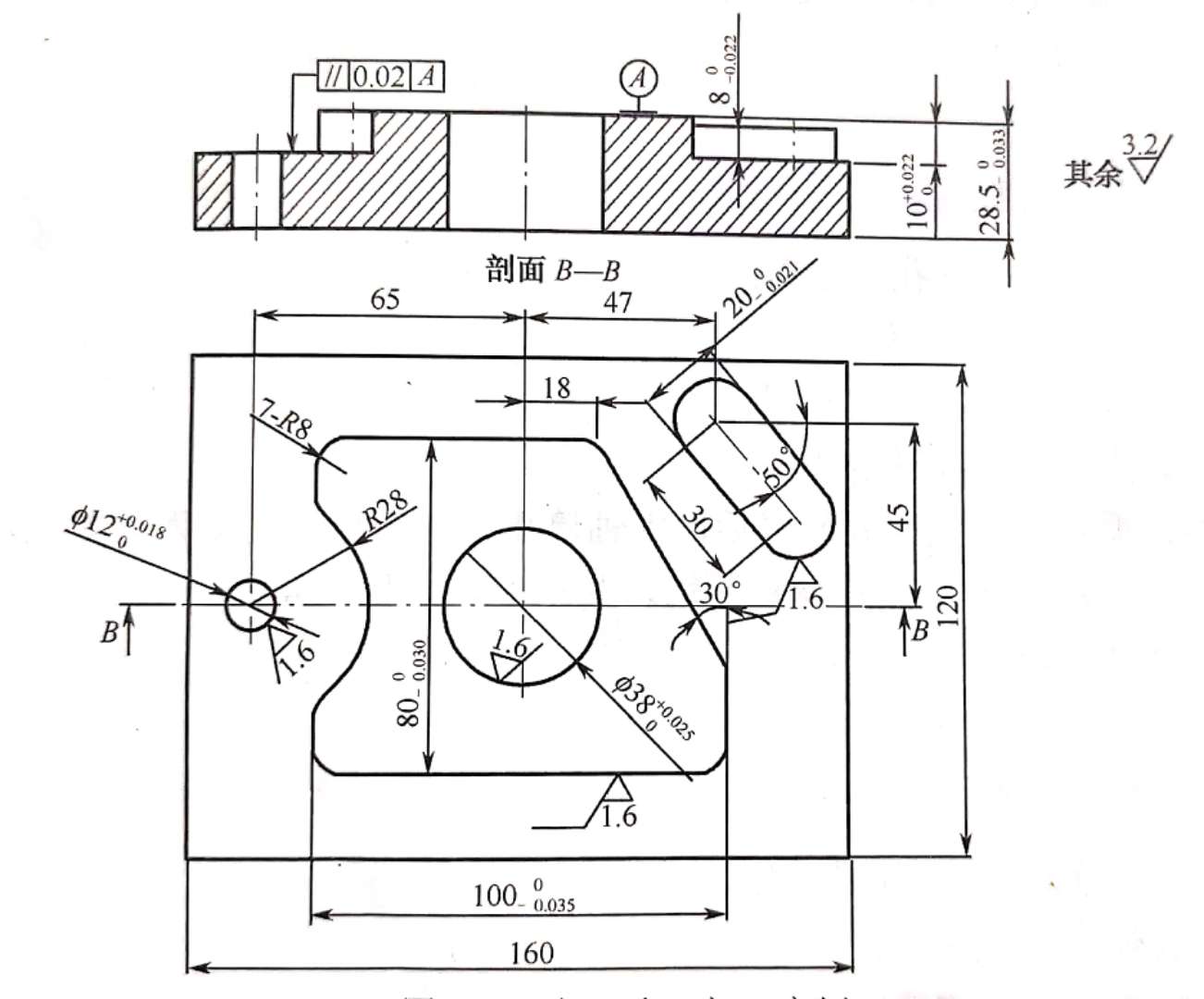

在加工中心加工如图1所示的零件。设毛坯尺寸已经过精加工,四边已达到尺寸要求,厚度方向余量为1.5mm.

图1加工中心加工实例

1.工艺流程

零件用平口钳装夹,调整垫铁使加工表面高于钳口。工件原点设在零件中间。Z向零点设在精加工完后的零件上表面(对刀时调整刀具长度)。设被加工零件材料为中碳钢。本加工一次安装作为一道工序,具体加工工步如表1所示。

2.走刀路线及节点坐标点计算

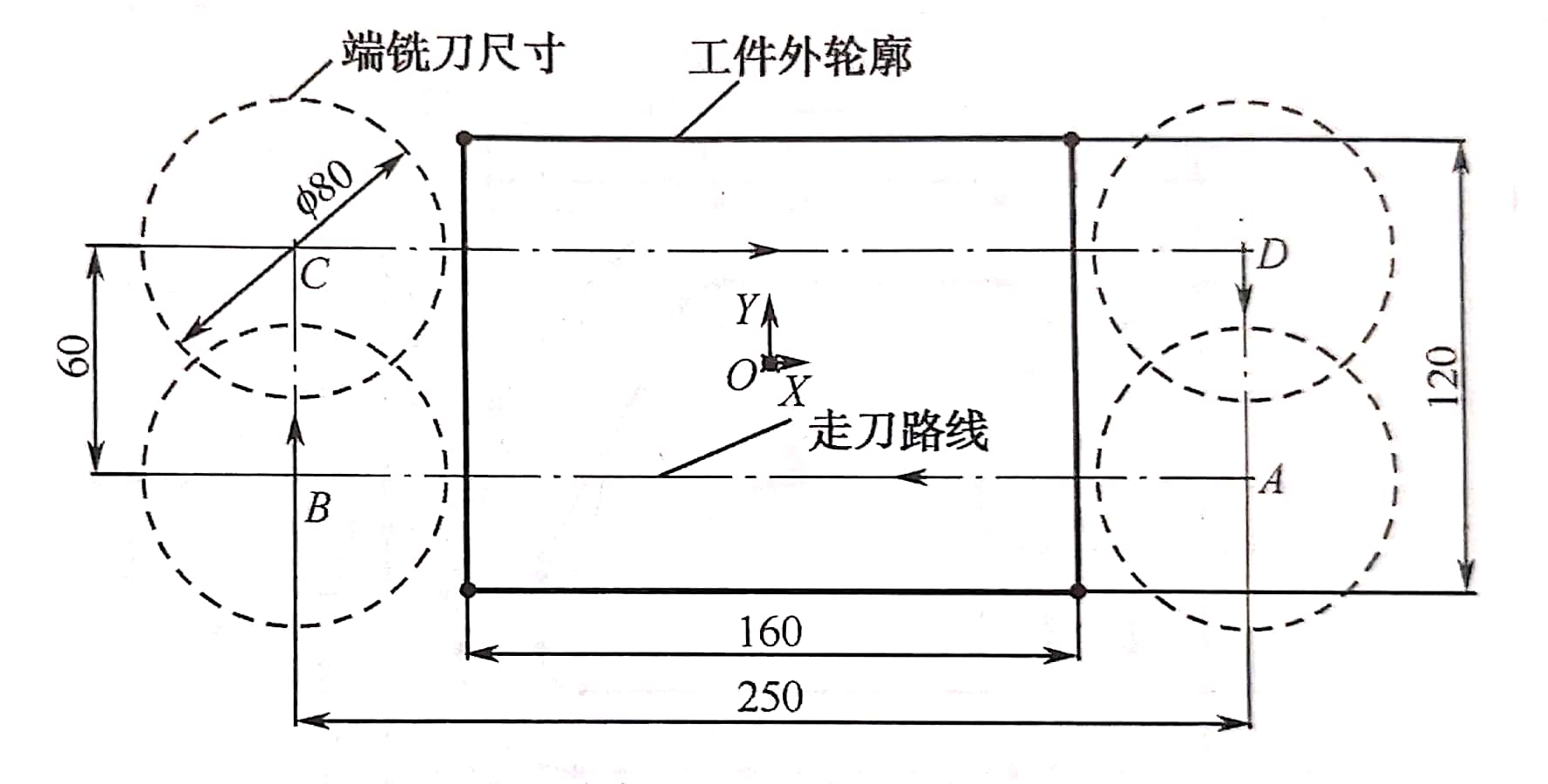

1)铣顶面的走刀路线和各节点坐标计算

铣顶面用一个矩形走刀路线,如图2中的点画线所示,具体顺序为:A→B→C→D→A,无刀补。

各基点坐标为:A(125,-30)、B(-125,30)、C(-125,30)、D(125,30)。

图2铣顶面

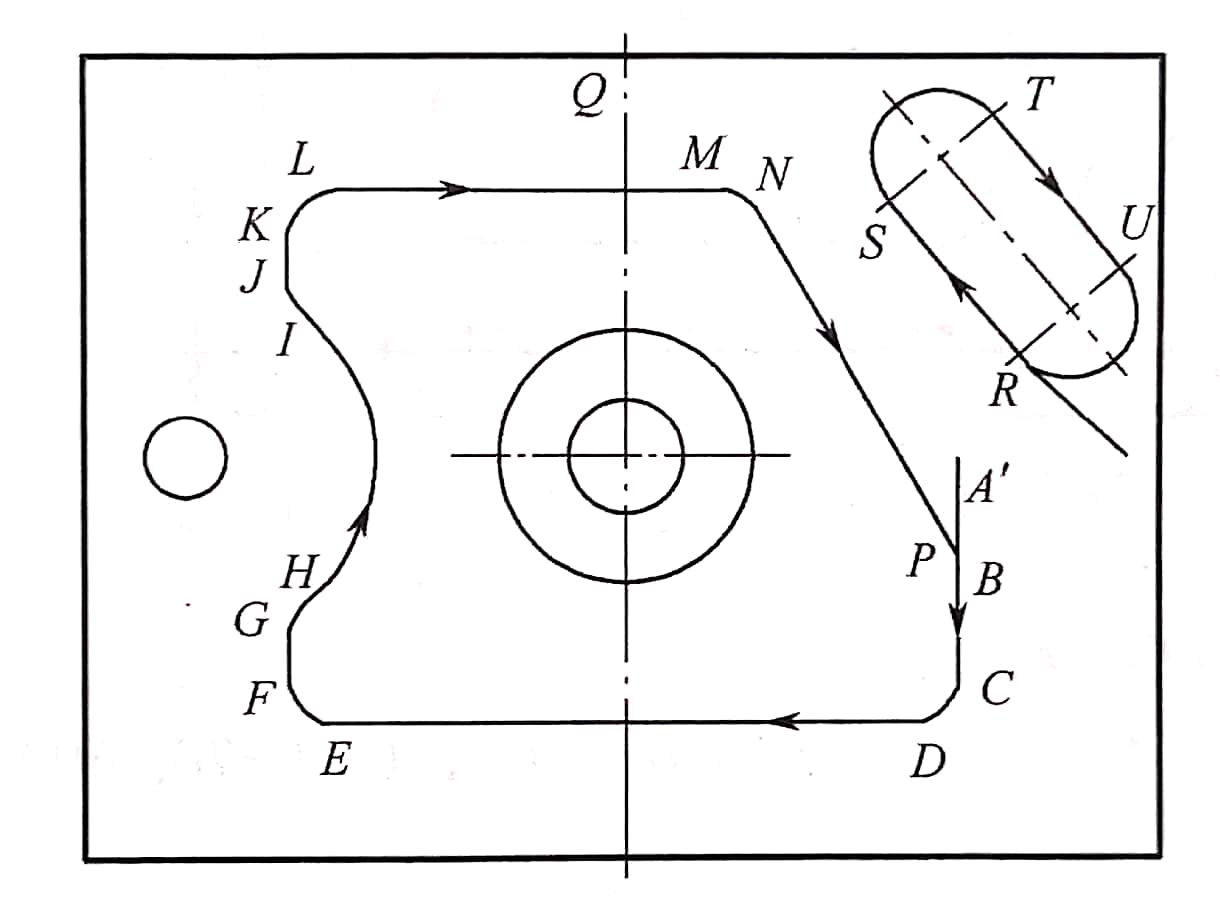

2)加工曲线轮廓的走刀路线和各节点计算

加工曲线轮廓编制成一个子程序,粗加工和精加工都使用该子程序。走刀路线为零件中间部分的轮廓曲线,如图3所示,其顺序如下:

A→A’→B→C→D→E→F→G→H→I→J→K→L→M→N→P→B→A,左刀补。

各基点的坐标为:A(90,0)、A'(50,0)、B(50,-17.569)、C(50,-32)、D(42,-40)、

E(-42,-40)、F(-50,-32)、G(-50,27.695)、H(-47.111,-21.54)、I(-47.111,21.54)、

J(-50,27.695)、K(-50,32)、L(-42,40)、M(13.381,40)、N(20.309,36)、P(48.928,-13.569)。

图3铣削曲线轮廓和加工键凸台轮廓走刀路线

3)加工键凸台轮廓的走刀路线和各节点坐标计算

加工键凸台轮廓编制成一个子程序,粗加工和精加工都使用该子程序。采用坐标系旋转功能。数值更容易计算。这里只需计算键绕左中心点旋转50°到水平状态时各个点的坐标。走刀路线为零件右上部分的轮廓曲线,如图3所示,其顺序如下:

A→A'→R→S→T→U→R→Q,左刀补。

各基点坐标为:A(90,0)、A'(50,0)、R(77,35)、S(47,35)、T(47,55)、U(77,55)、Q(0,60)。

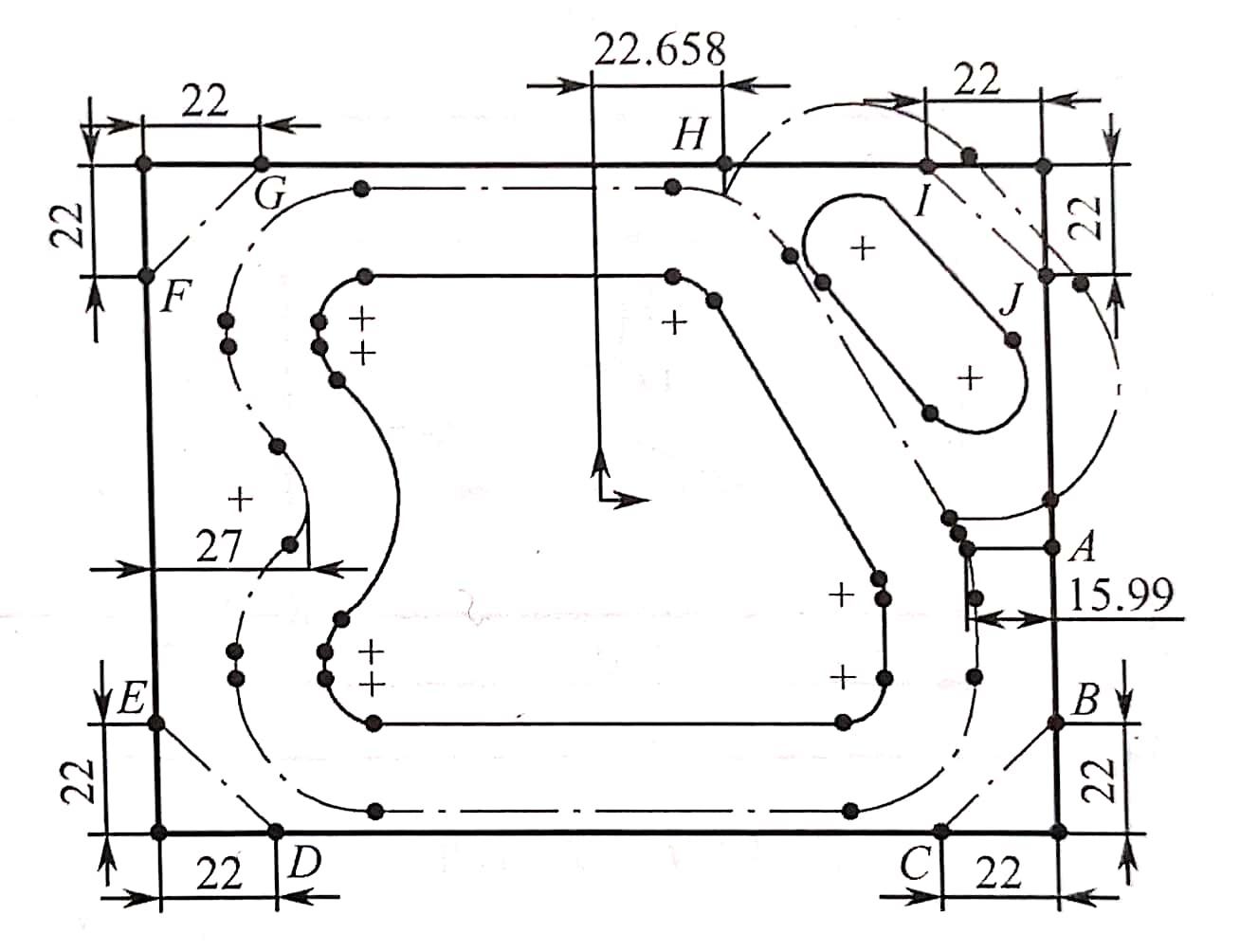

4)铣削边角及中间余量

铣边角余量第1步及第2步走刀路线如图4所示。

第1步:A→B→C→D→E→F→G→H,无刀补。

各基点坐标为:A(80,0)、B(80,-38)、C(58,-60)、D(-58,-60)、E(-80,-38)、F(-80,38)、G(-58,60)、H(22.658,60)。

第2步:B→C→D→E→F→G→I→J,左刀补。

图4铣边角余量第1步及第2步走刀路线

去除左边中间部分余量第3步走刀路线如图5所示。

图5去除左边中间余量第3步走刀路线

第3步:A→A'→B'→C'→D',无刀补。

各基点坐标为:A(90,0)、A'(70,0)、B'(70,-60)、C'(-70,-60)、D'(-70,60)。

3.刀具的选择

加工过程中采用的刀具有φ80mm端铣刀(5个刀片)、φ16mm粗齿三刃立铣刀、φ12mm细齿四刃立铣刀、φ3mm中心钻、φ11.8mm直柄麻花钻、φ35mm锥柄麻花钻、φ12mm机用铰刀、φ37.5mm粗镗刀、φ38mm精镗刀。

4.切削参数的选择

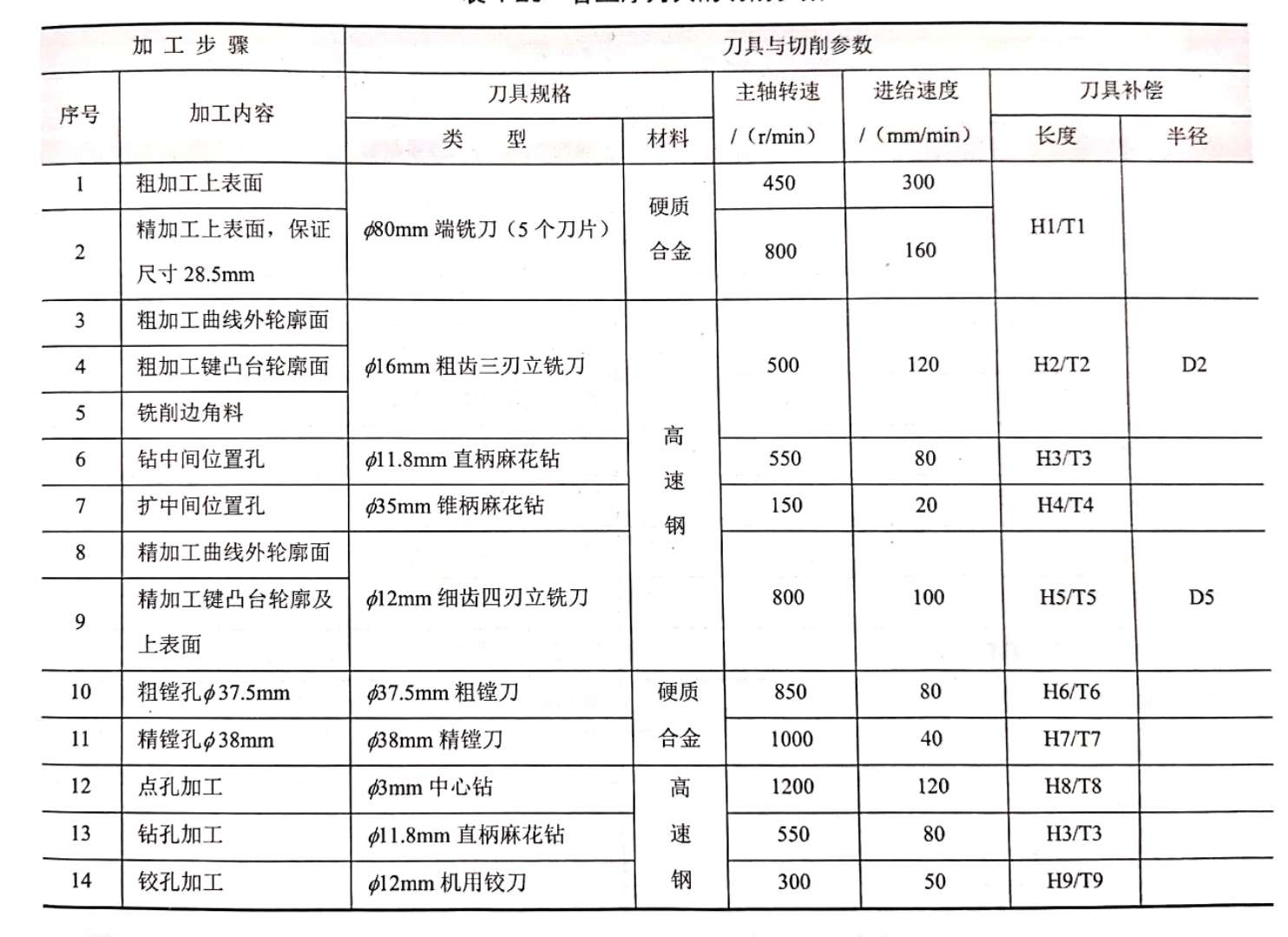

各工序刀具的切削参数如表1所示。

表1 各工序刀具的切削参数

5.参考程序

因为曲线轮廓和键凸台轮廓的加工分为粗加工及精加工,故将这两个轮廓加工的程序设计成子程序,这样粗加工和精加工都调用这两个子程序,只是刀具号和刀补号不同。曲线轮廓子程序名为O7001,键凸台轮廓子程序名为O7002,主程序名为O4020。

参考程序如表2所示。

表2 参考程序

知识点词条:加工中心实例